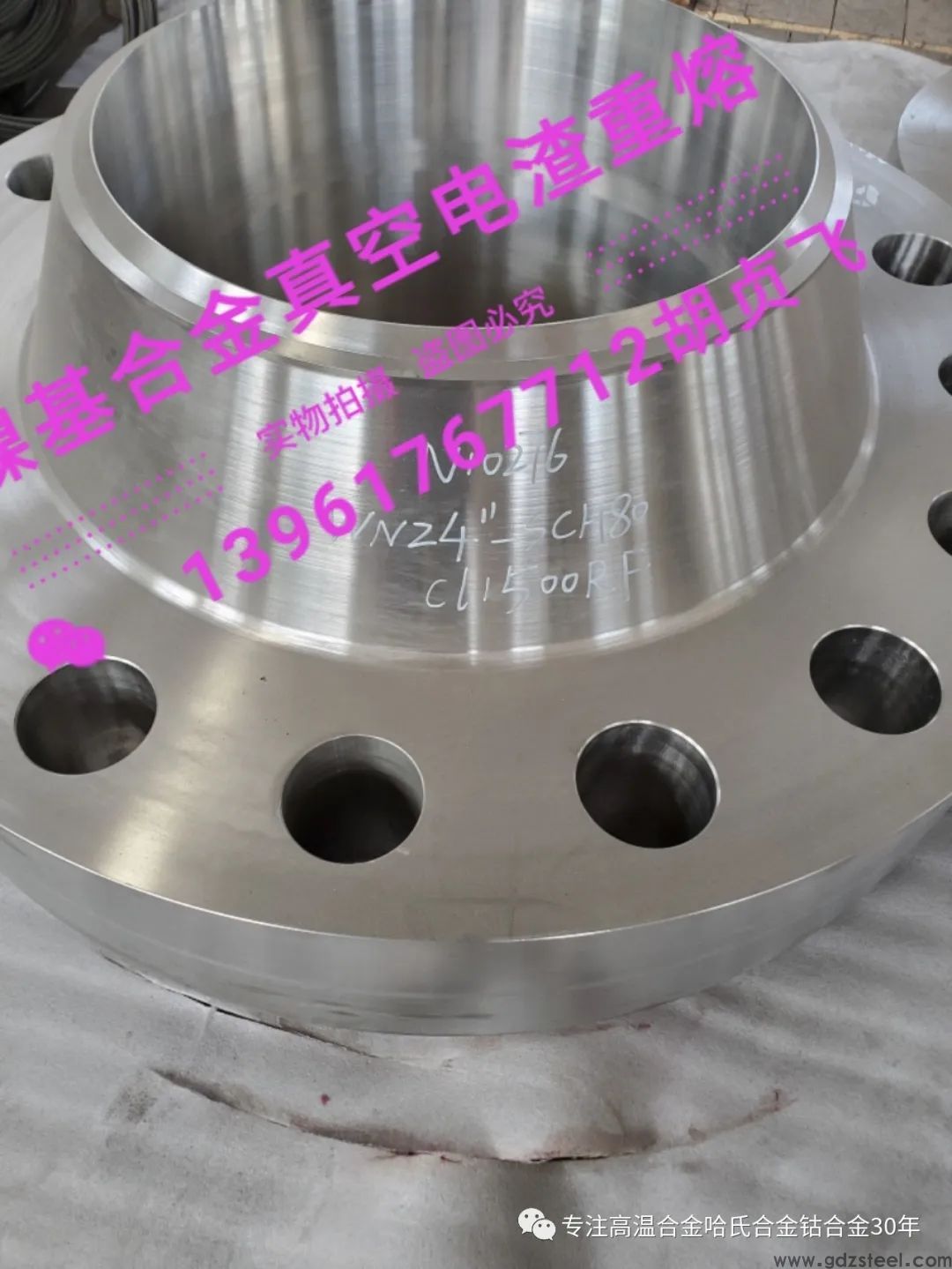

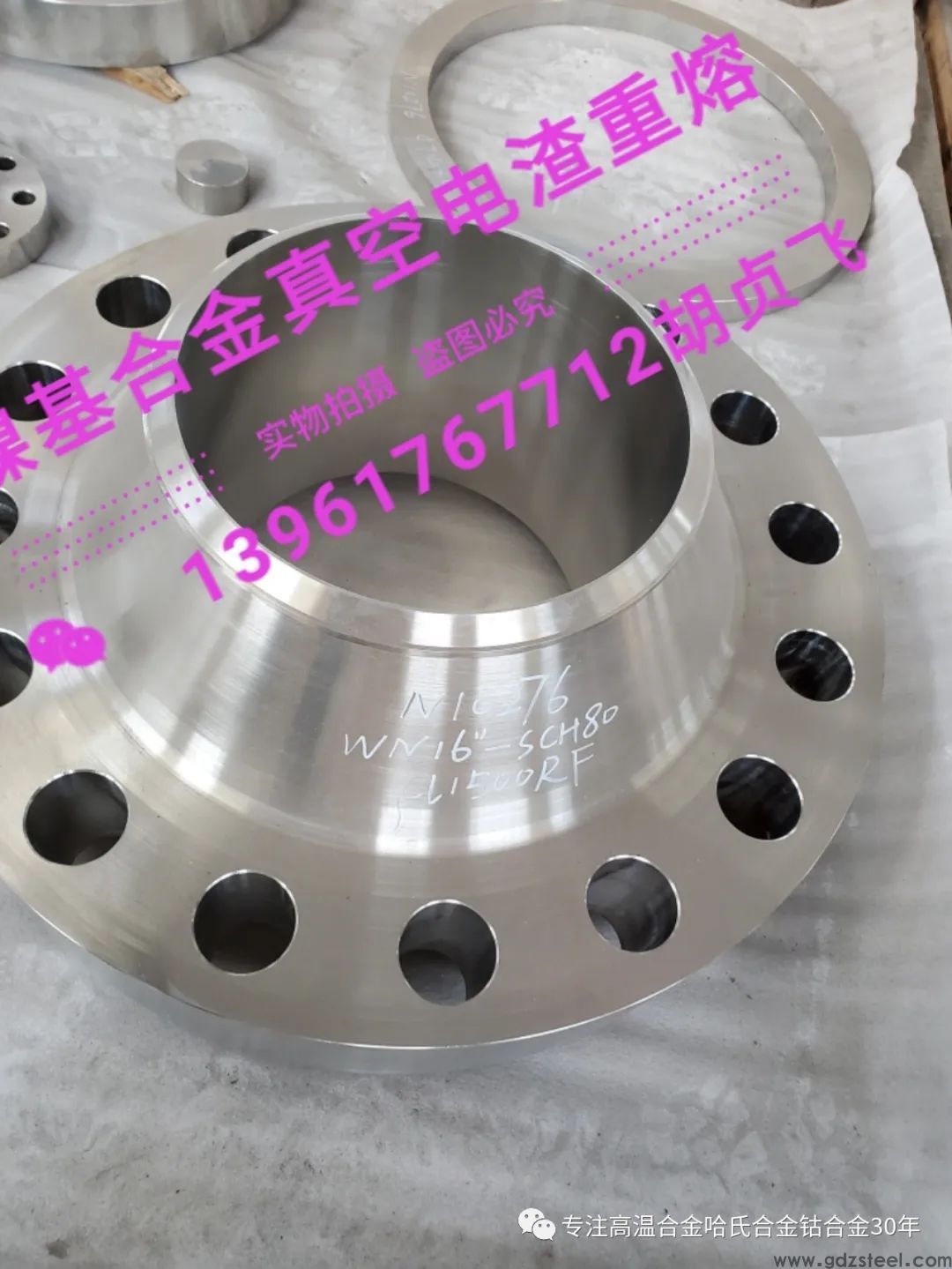

镍基合金哈氏合金高温合金的电渣炉重熔

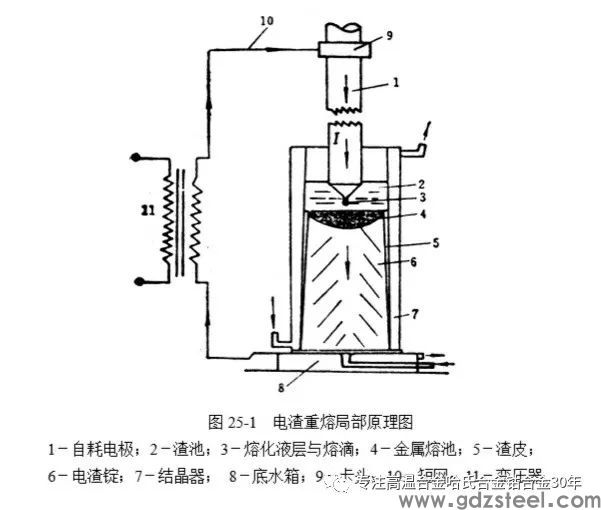

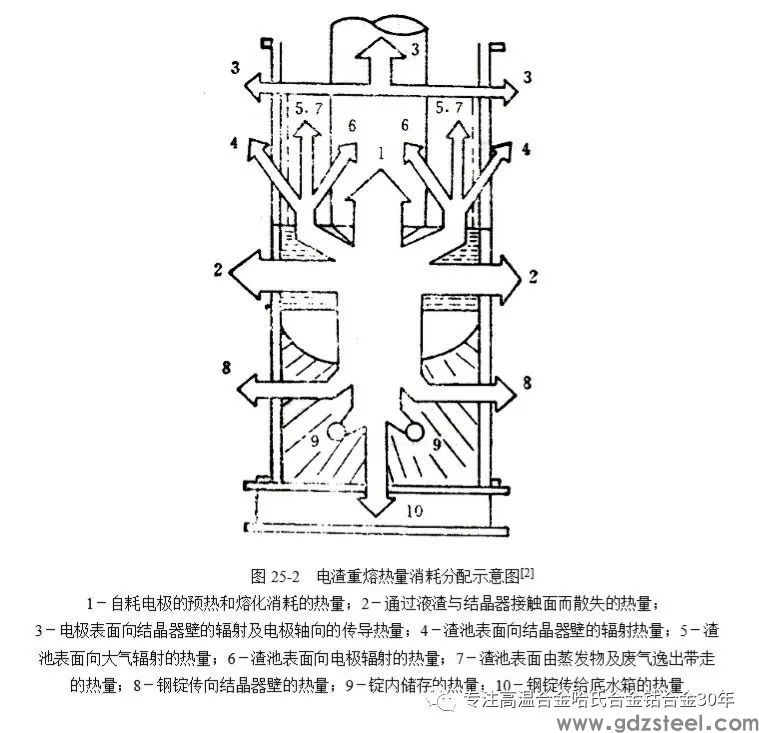

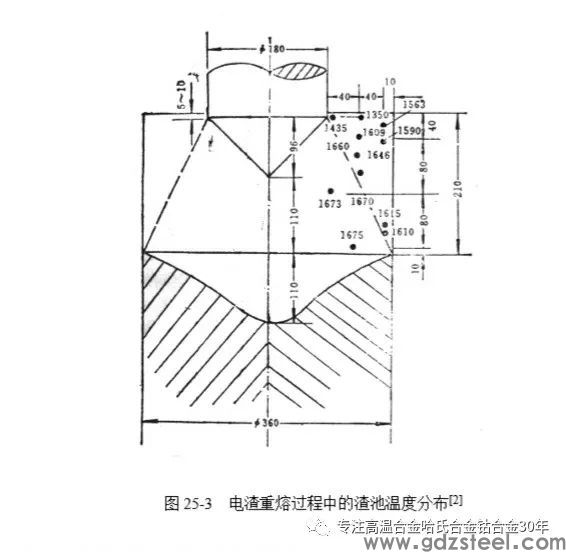

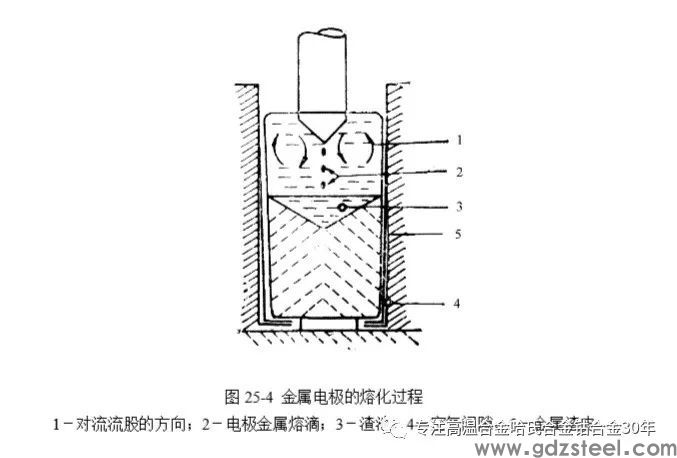

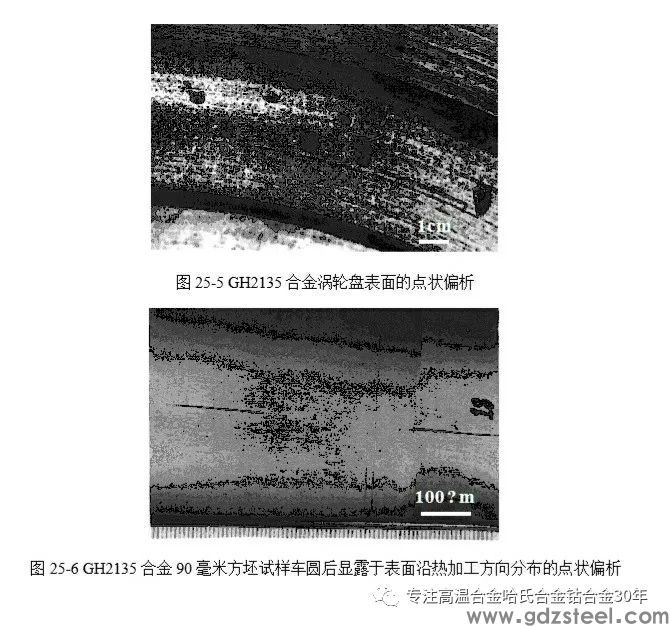

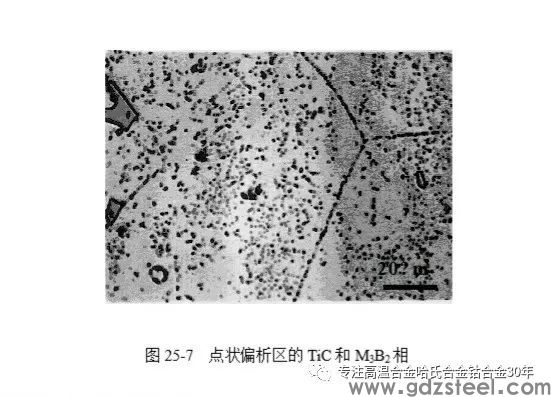

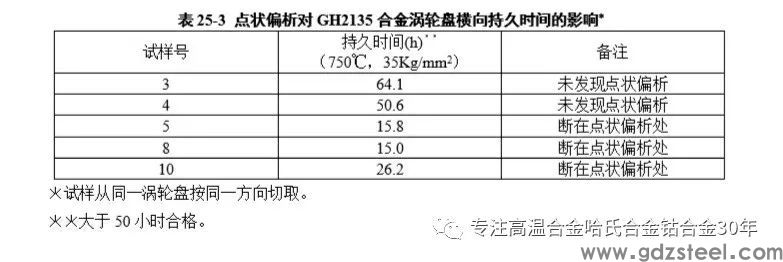

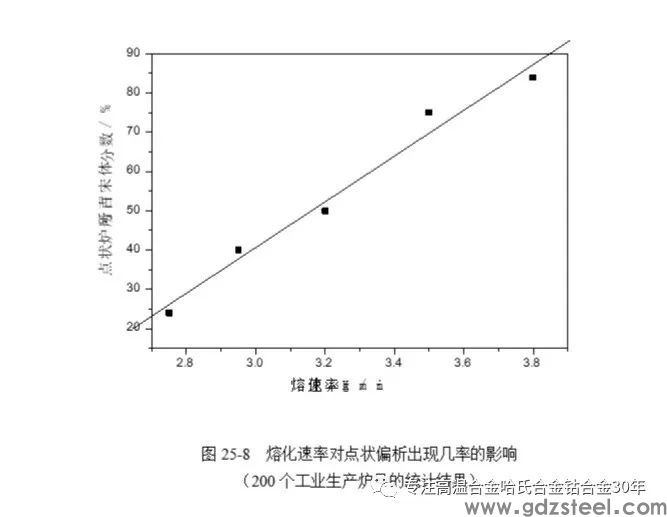

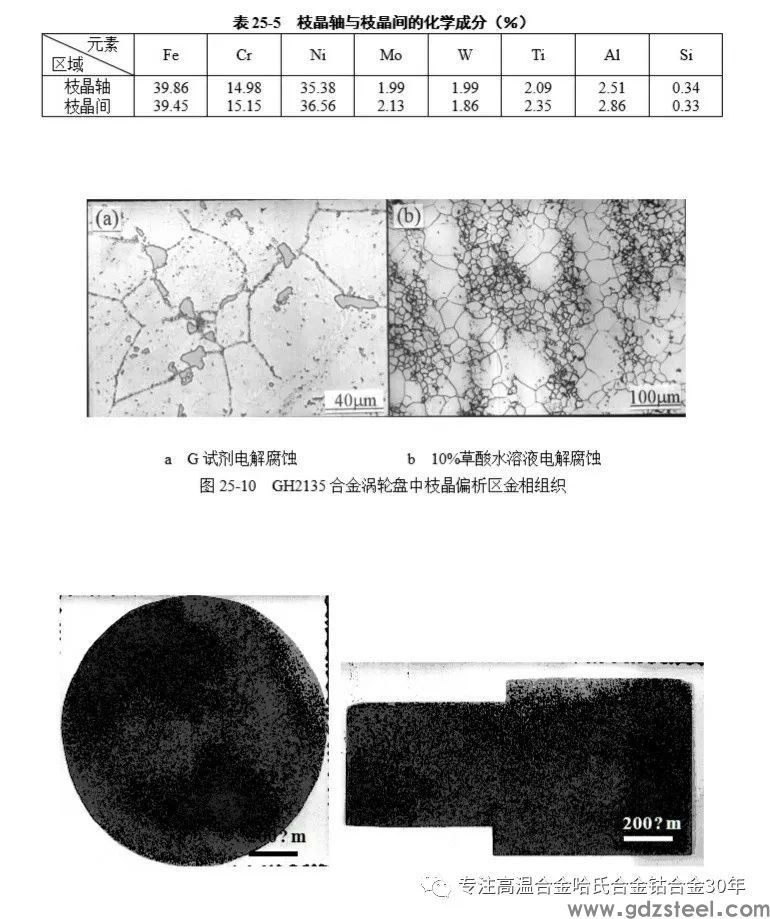

高温合金的电渣炉重熔电渣重熔是20世际50时代在电渣焊基本上发展壮大下去的,它当作一种新的冶炼厂方式,在20世际60时代得到了迅猛发展。为了更好地提升金属材料品质,电渣重熔加工工艺已被世界各国冶金工业厂普遍选用。在我国于1958年逐渐对电渣重熔开展实验科学研究,1962年即逐渐把电渣重熔加工工艺运用于生产制造镍基高温合金GH4037。到现在为止,电渣重熔加工工艺已成为了在我国生产制造高温合金的一种关键加工工艺线路,有近一半的高温合金型号选用了这些加工工艺。创作者等[1]研发的GH2135铝合金在20新世纪文化大革命期内选用电渣炉冶炼做为二次冶炼生产制造了上百吨铸钢件,用以航空公司发动机厂生产制造不一样型号规格飞机发动机的涡轮增压盘。除此之外,在机器设备、生产规模、重熔加工工艺及理论基础研究等领域都获得了令人激动的发展趋势,有一些层面也有自主创新,贴近或追上了全球**水准。因为电渣重熔在净化处理高温合金,降低铝合金中缩松和改进铝合金锭结晶体机构层面具备优势,因此被广泛运用于高温合金等耐热铸铁的重熔精练。电渣重熔高温合金可锻性好,锻材表层质量优质,成才率高。因此电渣重熔在高温合金的制造中有着十分关键的功效。

本文部分内容来源于网络,我们仅作为信息分享。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 promaxsts@163.com 举报,一经查实,本站将立刻删除。

原文链接:优钢网 » 镍基合金哈氏合金高温合金的电渣炉重熔

原文链接:优钢网 » 镍基合金哈氏合金高温合金的电渣炉重熔

发表评论