一种18Cr2Ni4WA材料制件的真空渗碳热处理工艺的制作方法

本发明涉及材料制造/热加工技术领域,具体是一种18cr2ni4wa材料制件的真空渗碳热处理工艺。

背景技术:

渗碳是把低碳钢或低碳合金钢制的制件置于渗碳介质中,加热到奥氏体状态并保温,使碳元素渗入制件表层的热处理工艺。渗碳后再经过淬火和低温回火处理,使制件表面具有高碳钢的特性,其表层的硬度、强度,特别是耐磨性和抗疲劳强度明显提高,而心部则仍保持低碳钢或临界区淬火的强度和良好的韧性。渗碳是目前钢制件表面强化更有效的手段之一,也是生产中应用更广泛的化学热处理方法,如航空发动机和直升机传动系统中的齿轮、轴承、轴套、凸轮轴等,附件或机载设备部件中的活塞、轴杆、销轴、阀门等对表面硬度、耐磨性能和抗疲劳性能要求较高的制件都采用这种表面强化的工艺方法。

目前18cr2ni4wa制件的渗碳工艺采用较多的是传统的气体渗碳工艺,存在以下几个问题:

1)传统的气体渗碳温度一般在880℃~930℃,由于温度低,渗速低,渗碳周期一般较长,不但降低了生产效率,而且浪费能源,大幅度增加了生产成本。

2)气体渗碳时,渗碳炉内有氧的存在,渗碳层可能存在晶间氧化和非马氏体组织,会降低制件的疲劳性能。

3)传统的气体渗碳对深孔、盲孔制件的内壁渗碳需求有一定的难度。

真空渗碳技术是在气体渗碳和真空热处理技术基础上,由高温渗碳需求牵引而发展起来的一种先进、高效的渗碳技术。随着真空渗碳技术的不断发展和完善,真空渗碳在机械、汽车和航空制造业得到了越来越广泛的应用。在目前国内还没有真空渗碳过程工艺参数的标准,也没有相关技术积累与使用经验。

技术实现要素:

为解决上述问题,本发明提供一种18cr2ni4wa材料制件的真空渗碳热处理工艺,通过对18cr2ni4wa真空渗碳及后续热处理的工艺试验,对渗碳试样及制件的渗层组织及心部组织的质量评价、力学性能分析,得出18cr2ni4wa的真空渗碳的工艺参数及优化的渗后热处理工艺参数,保障制件经真空渗碳及后续处理后满足制件渗碳的技术要求,并确定相应材料典型件的真空渗碳工艺。

本发明采用的技术方案是:一种18cr2ni4wa材料制件的真空渗碳热处理工艺,包括以下步骤:

步骤s1、真空渗碳步骤:将18cr2ni4wa材料制件放入真空渗碳炉中进行真空渗碳处理,渗碳过程包括排气升温、渗碳、降温冷却三个阶段;

步骤s2、高温回火步骤:将真空渗碳处理后的制件及时进行高温回火,回火温度为640℃~660℃,保温时间为2.5h~3h;

步骤s3、淬火步骤:将高温回火处理后的制件进行真空油淬,淬火温度为860℃~870℃;制件在真空炉内的淬火加热不允许堆放;

步骤s4、冰冷处理步骤:将淬火处理后的制件在-70℃下进行冰冷处理2h~3h;

步骤s5、回火步骤:将冰冷处理后的制件进行回火处理,然后空冷至室温,完成18cr2ni4wa材料制件的真空渗碳热处理工艺,其中,回火温度为150℃~170℃,保温时间为3h~3.5h。

进一步地,所述步骤s1中,渗碳过程的三个阶段为:

(1)排气升温:制件装入真空渗碳炉后尽快排出炉内气体,炉内压力控制在750pa~800pa并升温到920℃~930℃,均热保温30min~50min;

(2)渗碳:待温度稳定后,开始渗碳阶段,炉温保持不变,为920℃~930℃,炉内压力控制在750~800pa;

(3)降温冷却:渗碳阶段结束后降温冷却,冷却方式为2bar气冷。

进一步地,所述渗碳阶段的具体过程为:先进行1min的强渗,2min的扩散,循环20次,共1h;然后进行1min的强渗,4min的扩散,循环10次,共50min;接着再进行1min的强渗,6min的扩散,循环7次,共49min。

进一步地,所述步骤s2中,真空渗碳步骤结束之后与高温回火处理开始时的间隔时间不超过8h。

进一步地,所述步骤s2中,高温回火处理后的冷却方式为2bar气冷。

进一步地,所述步骤s3中,淬火处理的保温时间为1.5h,冷却方式为真空油冷。

进一步地,所述步骤s4中,淬火至冰冷处理间隔时间应尽量缩短,淬火处理结束冷至室温之后与冰冷处理步骤开始时的间隔时间不超过2h。

进一步地,所述步骤s5中,淬火处理结束冷至室温之后至回火步骤开始时的间隔时间更长不超过4h,其中,不包含冰冷处理步骤的时间,回火处理后的冷却方式为空冷。

本发明的有益效果是:1)由于真空渗碳过程的加热是在真空炉中进行,因而真空渗碳加热具有真空炉加热的所有优点,即:光亮、无脱碳、脱脂、脱气,变形小等。

2)因为真空渗碳气氛中不含氧化性气体,可以避免渗碳表面合金元素产生晶间氧化,且渗碳层不存在非马氏体组织,从而进一步提高渗碳制件的耐磨性能和疲劳性能,延长使用寿命。

3)真空渗碳采用特殊的脉冲方式,在低真空的条件下,通过脉冲控制,不停的置换内壁中的气体,始终保持新鲜的活性碳原子,可以满足深孔、盲孔制件的内壁渗碳需要。

4)传统的气体渗碳温度一般在880℃~930℃,真空渗碳的温度可以提升至950℃~1000℃,同时随着真空渗碳设备研究的不断进展和制造技术的不断进步为实现高温渗碳(更高可达1050℃,甚至1100℃)创造了条件,可使渗碳处理速度加快、时间缩短、效率提高、大幅度降低了生产成本。

附图说明

图1为本发明真空渗碳工艺流程示意图;

图2为本发明18cr2ni4wa典型件结构示意图。

具体实施方式

为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1所示,一种18cr2ni4wa材料制件的真空渗碳热处理工艺,包括以下步骤:

步骤s1、真空渗碳步骤:将18cr2ni4wa材料制件放入真空渗碳炉中进行真空渗碳处理,渗碳过程一般包括排气升温、渗碳、降温冷却三个阶段:

(1)排气升温:制件装入真空渗碳炉后尽快排出炉内气体,炉内压力控制在750pa~800pa并升温到920℃~930℃,均热保温30min~50min;

(2)渗碳:待温度稳定后,开始渗碳阶段,炉温保持不变,为920℃~930℃,炉内压力控制在750~800pa;渗碳温度选择920℃~930℃原因是:碳在奥氏体中的扩散系数随着温度的提高而迅速增大,碳在奥氏体中的溶解度也随着温度的提高而增加,提高渗碳温度可增加渗层深度和缩短渗碳时间,在同样的渗碳时间内,渗碳温度每增加100℃,几乎可以使渗层总深度增加1.7倍;同时,提高渗碳温度可以降低表面碳浓度,碳浓度分布趋于平缓,但提高温度受渗碳钢晶粒长大和渗碳层不均匀等因素限制,所以针对类似图2所示浅渗层的小型精密件,采用920℃~930℃较低的渗碳温度,以使制件渗碳层均匀,并减少变形。

渗碳阶段的具体过程为:先进行约1min的强渗,约2min的扩散,循环20次,共1h左右;然后进行约1min的强渗,约4min的扩散,循环10次,共50min左右;接着再进行约1min的强渗,约6min的扩散,循环7次,共49min左右;

(3)降温冷却:渗碳阶段结束后降温冷却,冷却方式为2bar气冷。

步骤s2、高温回火步骤:制件真空渗碳处理后应及时在真空炉中进行高温回火,回火温度为640℃~660℃,保温时间为2.5h~3h,冷却方式为2bar气冷;真空渗碳步骤结束之后与高温回火处理开始时的间隔时间不超过8h。对于18cr2ni4wa高淬透性合金渗碳钢,因含有合金元素量较多,奥氏体稳定性很高,渗碳后空冷便可得到马氏体或贝氏体,采用渗碳后进行高温回火,可以降低制件硬度,防止制件产生开裂,便于随后的切削加工。高温回火温度一般为600℃~680℃,对于18cr2ni4wa钢渗碳后,渗层硬度高达49~50hrc,故需提高回火温度至640℃~660℃保温2.5~3h后,硬度才降至36~37hrc,便于制件的加工成型。同时,淬火后渗碳层中残余奥氏体含量可达20%~50%,严重地降低了表面硬度和影响尺寸的稳定性,故采用高温回火使淬火后残余奥氏体含量减少,碳化物量增多,硬度及耐磨性增加。

步骤s3、淬火步骤:制件在真空油淬炉内的淬火加热不允许堆放。将高温回火处理后的制件在渗碳炉中进行淬火,淬火温度为860℃~870℃,保温时间为约1.5h,冷却方式为真空油冷。

步骤s4、冰冷处理步骤:将淬火处理后的制件在-70℃下进行冰冷处理2h~3h;淬火至冰冷处理间隔时间应尽量缩短,淬火处理结束冷至室温之后与冰冷处理步骤开始时的间隔时间不超过2h。

淬火及冷处理的选择:为了保证制件渗碳及后续热处理后渗层表面及基体心部硬度的要求,可采用淬火加冰冷处理。渗碳后以适当冷速冷却,ac1(ac1+30℃~50℃)以上淬火,随后将制件冷却到-70℃进行冰冷处理2~3h,促使残余奥氏体在低温下继续马氏体转变,以进一步提高制件渗层表面硬度和耐磨性。当要求表面和心部具有较好强韧性配合时,淬火温度可适当高一些,故采用860℃~870℃淬火。

步骤s5、回火步骤:将冰冷处理后的制件进行回火处理,回火温度为150℃~170℃,保温时间为3h~3.5h;然后空冷至室温,完成18cr2ni4wa材料制件的真空渗碳热处理工艺,检验制件是否符合要求,其中,淬火处理结束冷至室温之后至回火步骤开始时的间隔时间更长不超过4h,其中,不包含冰冷处理步骤的时间。

渗碳制件淬火后,通常要进行温度为150℃~200℃的回火处理,这种低温回火对渗碳件的心部组织几乎不产生影响。但表面渗层经低温回火后,淬火马氏体中过饱和的碳以碳化物形态沿马氏体的孪晶界面析出,使一部分残余奥氏体转变为回火马氏体,使表层软化,有利于制件表面之间的接触,可以提高制件的抗接触疲劳(点蚀)和抗冲击载荷的能力,同时也可以提高心部的弹性极限和屈服强度。此外,渗碳件在淬火或磨削过程中可能会产生有害的拉应力,使制件表面在磨削后产生裂纹,淬火后或磨削后,在150℃~170℃的低温回火处理,可有效地避免裂纹的出现,还可以起到增加尺寸稳定性的作用。同时,这个温度范围的低温回火对弯曲疲劳和硬度的降低也在一个可控可接受的范围。

实施例1

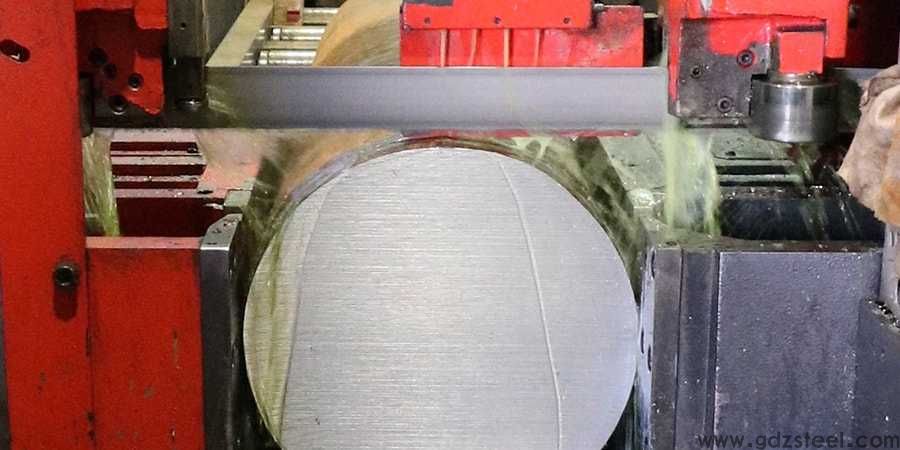

如图2所示的18cr2ni4wa典型件活塞的真空渗碳热处理工艺参数及步骤如下:

活塞(φ23mm×72.5mm,非渗碳面采取防渗涂层保护)、材料18cr2ni4wa,渗碳要求:基体σb≥1030mpa,渗碳面58~65hrc,渗碳深度为0.7~1.0mm。

在满足典型件基体σb≥1030mpa,渗碳面58~65hrc,渗碳深度为0.7~1.0mm渗碳要求的情况下,较优的18cr2ni4wa的真空渗碳热处理工艺见表1。

表1、18cr2ni4wa真空渗碳热处理工艺

。

综上,本发明代替传统的气体渗碳技术,采用真空渗碳的方式,通过工艺试验的研究,在保证制件尺寸及变形、金相组织、渗层深度和力学性能要求的前提下,为18cr2ni4wa制件的真空渗碳热处理,提供了一种可行且更加有效的热处理工艺方法,保障制件经该发明的真空渗碳及后续处理后满足制件渗碳的技术要求,并确定18cr2ni4wa典型件(图2)的真空渗碳工艺。

原文链接:优钢网 » 一种18Cr2Ni4WA材料制件的真空渗碳热处理工艺的制作方法

发表评论