铝合金压铸机用高温结构陶瓷/金属复合料管生产工艺的制作方法

1.本发明属于铝合金铸造业技术领域,具体涉及铝合金压铸机用高温结构陶瓷/金属复合料管生产工艺。

背景技术:

2.铝合金压铸机是将熔化精炼的高温铝合金熔液快速加压注入模具,冷却后形成铝合金铸件的成型设备。目前70%的铝合金铸件是采用高压冷室压铸的方式生产的,生产过程中采用汤勺将冶炼完成的铝合金熔液自料管浇口浇入料管中,料管尾端的压射头在压射杆的推动下,通过慢速压射、快速压射和增压三个工艺过程,将料管中的熔液推入模具中,铝液快速在模具中冷却成型,压射头退回料管尾端重新开始下一个周期的作业。料管是铝合金高压冷室压铸机上使用的关键消耗部件,料管的使用寿命、性能稳定性等使用性能指标,决定性地影响着压铸机的作业效率和压铸件生产合格率。

3.目前,铝合金压铸机用的料管大多采用热作模具钢h13棒材加工制作的,其生产工艺包括棒材切割、电火花打孔、车床开粗、淬火、回火、内外加工后氮化处理;其中,棒材切割中由于热作模具钢h13棒材为实心棒材,强度高,加工困难,费时费力,原材料利用率仅45%—60%;淬火回火后材料消除内应力后其硬度仅能达到hrc 42~48;为了保证料管内径尺寸精度和表面光洁度要求,需要对淬火、回火过程中发生变形的粗加工工件进行研磨,研磨时间长,加工费用高;而热作模具钢h13材料的氮化工序,则耗时达3—5天,还大大增加了生产厂的装备投资和制造费用。经过了氮化处理后的料管表面硬度有所提高、使用寿命延长。但在长时间使用后,表面硬度会逐渐老化、疲劳失效,浇口部位长时间受合金熔液的化学腐蚀、磨损以及内表面受热不均导致变形造成料管损坏。

4.与高温陶瓷相比,h13金属料管有耐腐蚀性差、导热系数高、热态力学性能在高温状态的降幅大等缺点,造成铝合金高压冷室压铸机生产的压铸件夹渣普遍、压射时合金熔液的回流几率高、料管更换频繁且更换初期铸件废品率高以及铸件制造成本高等问题无法得到有效解决。随着可压铸的铝合金件应用领域越来越广泛,商用压铸机吨位越来越大,料管使用寿命越来越短,目前更大的压铸机吨位已经达到8000吨,对应料管的使用寿命只有几千模,需要频繁更换料管。

5.为了提高料管在大吨位压铸机上的使用寿命,有人尝试采用耐腐蚀性更好、热力学性能更优异的德国进口s1.2888耐热合金钢制作料管,通过实际试验证明,其使用寿命达到了h13料管的2~3倍,但该材质料管的制造成本却达到h13料管的近20倍,不具有实际应用价值。

技术实现要素:

6.本发明要解决的技术问题是:针对上述缺陷,本发明提供一种铝合金压铸机用高温结构陶瓷/金属复合料管生产工艺,通过金属管与陶瓷管的复合,大幅度地提高了料管的耐合金熔液的腐蚀性、耐磨性,提高料管的使用寿命;采用该工艺制成的料管导热系数低、

强度韧性好、制造成本低、生产周期短。

7.本发明采用的技术方案如下:铝合金压铸机用高温结构陶瓷/金属复合料管生产工艺,所述高温结构陶瓷/金属复合料管由陶瓷内衬、金属外套及端盖组成,复合料管的生产工艺包括陶瓷内衬加工、金属外套及端盖加工、陶瓷内衬和金属外套及端盖组装适配;

8.所述陶瓷内衬加工工艺包括a1原料准备、a2研磨制浆、a3工件成型、a4生坯干燥、a5高温烧成、a6陶瓷内外圆加工;

9.所述金属外套及端盖加工工艺包括b1金属管及端盖切割下料、b2金属管及端盖内外圆粗加工、b3热处理、b4金属管及端盖内外圆精加工;

10.所述陶瓷内衬和金属外套及端盖组装适配工艺包括c1测量检查、c2组合装配、c3热适配试验。

11.进一步的,所述a1原料准备中准备的陶瓷内衬材料的组分包括60~97%的稳定氧化锆和单斜锆、3~27%的α

?

al2o3微粉、1~12%的碳化硅微粉、1~7%的氮化硅微粉、2.7~5.2%的氧化钙微粉、2~4.1%的氧化镁微粉、0.2~7.5%的氮化硼微粉、0.3~3%的氧化钇微粉;将前述原料分别加入均混机,预混10—45分钟形成配合料;

12.所述a2研磨制浆工艺中,将预混好的配合料装入高速球磨机中,所述高速球磨机采用氧化锆工作衬,再加入所述配合料质量30~400%的氧化锆研磨球;向高速球磨机中加入所述配合料质量45~150%的去离子水,搅拌均匀后再加入助剂,以200~400转/分的研磨速度研磨搅拌,制得浆料;

13.所述a3工件成型工艺为注浆法成型、注凝法成型、机压法成型和等静压成型工艺中的一种;

14.所述a4生坯干燥的工艺中,更高烘干温度为240℃—275℃;其中从75℃升温至125℃、160℃升温至200℃两个升温区间的升温速度不高于2—5℃/小时;在更高烘干温度240℃—275℃保温4小时—10小时,生坯干燥总时间为42—48小时;

15.所述a5高温烧成的工艺中,采用高温硅钼棒为发热体的高温箱式炉或隧道式高温窑烧成;所述高温箱式炉或隧道式高温窑更高烧成温度为1520~1780℃,升温速度控制在5

?

10℃/小时,更高温度下保温4小时—10小时;烧成后阶梯冷却,从更高温度降至1200℃时以及从900℃至常温两个梯段自然冷却,从1200℃降温至900℃时,降温速度不超过15℃/小时;当陶瓷毛坯降温至常温时从高温箱式炉或隧道式高温窑取出;

16.所述a6陶瓷内外圆加工的工艺中,根据陶瓷内衬设定的长度,采用金刚石切割机或车床进行烧成的陶瓷毛坯端头切割,切割时端面与陶瓷毛坯的中轴线垂直;采用金刚石车刀进行陶瓷内外圆粗加工,工件加工余量控制为0.1~0.2mm;继续使用高精度内外圆磨床对工件内外表面研磨,研磨后工件尺寸精度不超过

±

2丝。

17.更进一步的,所述a3工件成型采用注浆法、机压法和等静压成型工艺时,所述a2研磨制浆中的所述助剂由磷酸二轻铝或丙基羟甲基纤维素两者的一种和聚乙烯醇组成;所述配合料加入去离子水搅拌均匀后加入配合料质量分数0.4~6%的聚乙烯醇、0.2~2%的磷酸二轻铝或丙基羟甲基纤维素;以200~400转/分的研磨速度研磨搅拌15—40分钟,即制得料浆;

18.所述a3工件成型采用注凝法成型工艺时,所述a2研磨制浆中的所述助剂包括丙烯酰胺单体、交联剂、分散剂和引发剂;所述配合料加入去离子水搅拌均匀后加入丙烯酰胺单

体、交联剂和分散剂,以200~400转/分的研磨速度研磨搅拌15—40分钟,然后加入引发剂,搅拌0.5—5分钟,即制得料浆。

19.更进一步的,所述a3工件成型采用机压法和等静压成型工艺时,所述a2研磨制浆得到的料浆还包括a2

?

1喷雾干燥造粒,将料浆装入喷雾造粒机储料罐中,设定风温150~300℃,进行喷雾干燥造粒,制得主要粒度尺寸为0.1~1.5mm的造粒料,合格造粒料含水量为0.5~1.1%;将所述合格造粒料密封,在温度为25℃—35℃条件下困料24~36小时后进行a3工件成型操作。

20.更进一步的,所述a3工件成型采用机压法成型工艺时,采用淬火钢作为成型模具,采用双面加压的油压机或摩擦压力机加压成型;称取设定重量的合格造粒料加入模具并抚平料面,依据先轻后重中间排气的原则多次加压,上压头到达限位时加压结束,出模;

21.所述a3工件成型采用等静压成型工艺时,采用内芯为淬火钢、外模为为硬橡胶或高弹性聚氨酯制成的组合模具为成型模具;称取合适重量的合格造粒料注入模具,使用高频垂直振动式振动台振动10

?

30秒,再将模具内的造粒料补充到合适高度,封模;将模具置入等静压力机高压缸中加压到60~250mpa保持3—15分钟后泄压取出脱模;脱模的毛坯自然干燥20—48小时后进行a4生坯干燥操作;

22.所述a3工件成型采用注凝法成型工艺时,采用铝合金为成型模具,将铝合金制成的成型模具放置在真空箱中,将制得浆料在真空条件下搅拌15—60分钟,将真空处理后的料浆注入成型模具,然后将注模完成的成型模具放置在80~100℃温度的干燥箱中固化1.5

?

2小时,移出、脱模形成成型毛坯,所述成型毛坯养护后自然干燥,自然干燥20—48小时后进行a4生坯干燥操作;

23.所述a3工件成型采用注浆法成型工艺时,采用石膏模制成成型模具,将成型模具放置在真空箱中,将制得浆料在真空条件下搅拌15—60分钟,将真空处理后的料浆注入成型模具,然后将注模完成的成型模具放置在20~35℃温度、相对湿度为65~85%的养生间中养生24~36小时,脱模形成成型毛坯;所述成型毛坯养护后自然干燥,自然干燥20—48小时后进行a4生坯干燥操作。

24.更进一步的,所述a5高温烧成的工艺中,在高温箱式炉或隧道式高温窑用于放置陶瓷毛坯的炉台上均匀铺敷5~10mm厚的0.2~1mm粒度的氧化锆砂,然后将所述a4生坯干燥后的陶瓷毛坯水平、稳实地放置在锆砂上;相邻陶瓷毛坯之间的间距不小于15mm;所述发热体与陶瓷毛坯之间的间距不小于15mm。

25.进一步的,所述b1金属管及端盖切割下料工艺中根据制作的复合料管的规格型号尺寸选用合适尺寸、厚度的金属管材切割出适宜长度,并根据料管两端尺寸加工端盖;

26.所述b2金属管及端盖内外圆粗加工工艺中,采用车床加工切割的金属管及端盖,渐次减小进刀量和走刀速度加工金属管内表面,加工余量为0.1mm—0.2mm;

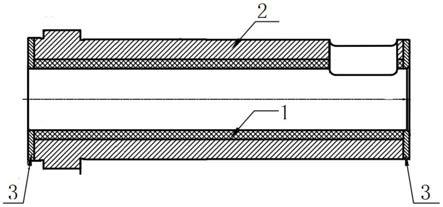

27.所述b3热处理工艺中,采用淬火、回火工艺对金属管热处理,直至金属管及端盖硬度为hrc42~48;

28.所述b4金属管及端盖内外圆精加工工艺中,预先检查经b3热处理后的金属管变形程度筛选出合格工件,所述合格工件采用内圆磨床和外圆磨床进行内外圆研磨精加工,金属管及端盖的内径尺寸精度不超过

±

2丝。

29.进一步的,所述c1测量检查操作中,测量检查金属外套、端盖及陶瓷内衬对应的装

配尺寸,所述金属外套与陶瓷内衬的配合公差不超过0.05mm;

30.所述c2组合装配是在c1测量检查金属外套及陶瓷内衬尺寸相对应基础上将陶瓷内衬装入金属外套内孔中,然后在复合料管两端安装端盖;

31.所述c3热适配试验操作中,将组装后的金属外套及陶瓷内衬进行650℃模拟热适配状态试验。

32.进一步的,所述金属外套长度为单一陶瓷内衬或若干段陶瓷内衬长度总和,所述陶瓷内衬分别与金属外套组装,相邻陶瓷内衬之间涂覆有高温火泥;所有陶瓷内衬与金属外套、端盖组装后,采用内圆磨床对复合料管的内径进行研磨。

33.更进一步的,所述陶瓷内衬长度为100~1500mm,厚度为3~30mm。

34.本发明的有益效果是:

35.1、本技术通过料管内孔高温结构陶瓷材料的复合,大幅度地提高了料管的耐合金熔液的腐蚀性、耐磨性,从而提高料管的使用寿命;料管由内部的陶瓷内衬和外部金属外套组成,料管外部复合高强度金属外套弥补了陶瓷材料的抗张强度和韧性缺陷,使得复合料管的强度韧性能够充分满足冷室压铸的增压压力工艺要求,低导热内衬使得复合料管加强金属外套采用低成本的高强度模具钢成为可能,降低了复合套管的制造成本;该复合料管生产工艺简单,生产周期短。

36.2、陶瓷内衬为采用氧化锆、氧化铝、碳化硅、氧化镁、氧化钇、氮化硅等为原料制作的结构陶瓷材料,制成的陶瓷内衬耐高温、耐腐蚀、耐磨性好,导热系数低,复合料管内衬导热系数为现有h13材质金属材质的1/9~1/10,减少了合金熔液在料管中的热量损失,可降低合金熔液浇铸温度约20~40℃;可以节约能源、实现半固态压铸、提高压铸件密度、强度、改善压铸件质量,提高压铸效率约20~40%。

37.3、该种陶瓷/金属复合料管耐铝合金化学腐蚀性高,复合陶瓷内衬在使用温度下几乎不与合金熔液发生化学反应,可以大幅度提高料管的使用寿命、杜绝料管材料对合金液的污染;尤其是在2000t以上的大吨位压铸机,料管的使用寿命可提高3~4倍。

38.4、该种陶瓷/金属复合料管高温力学性能好,热态不变形、硬度高、耐磨性好,约为现有h13材质的1.6~3倍,且硬度与耐磨性基本不发生热衰减,使得压铸作业稳定性好,压射头加压推射时合金熔液不回流、可施加的增压压力更大,提高压铸件的品质。

39.5、该种陶瓷/金属复合料管使用时无需配置冷却设施、使用成本费用低:复合料管使用时,外部无需配用冷却装置;外层金属本体部分可以使用低成本的高强度模具钢制作,料管整体结构简单、制作成本低,成本仅为为现有采用h13材质制成料管的65~75%,使用维护费用低。

40.6、该种陶瓷/金属复合料管生产周期短,陶瓷复合料管的生产周期约5~8天,比起传统的金属料管的19~23天减少约三分之二,能更好地满足客户的应急需要、降低备件库存量。

41.7、该复合陶瓷内衬既可以做成常规的整体式结构,也可以解决因长度太长无法整体制作时,做成若干段陶瓷内衬后再与加强外套分别组装,应用范围广。

附图说明

42.通过下面结合附图的详细描述,本发明前述的和其他的目的、特征和优点将变得

显而易见。

43.图1为本发明高温结构陶瓷/金属复合料管结构示意图;

44.其中:1、陶瓷内衬;2、金属外套;3、端盖。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下附图及实例实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.铝合金压铸机用高温结构陶瓷/金属复合料管生产工艺,其中参照图1,高温结构陶瓷/金属复合料管由陶瓷内衬1、金属外套2及端盖3组成,所述陶瓷内衬和金属外套分别加工制作完成后再根据其热性能进行匹配组装;复合料管的生产工艺包括陶瓷内衬加工、金属外套及端盖加工、陶瓷内衬和金属外套及端盖组装适配;

47.所述陶瓷内衬加工工艺包括a1原料准备、a2研磨制浆、a3工件成型、a4生坯干燥、a5高温烧成、a6陶瓷内外圆加工;

48.所述金属外套及端盖加工工艺包括b1金属管及端盖切割下料、b2金属管及端盖内外圆粗加工、b3热处理、b4金属管及端盖内外圆精加工;

49.所述陶瓷内衬和金属外套及端盖组装适配工艺包括c1测量检查、c2组合装配、c3热适配试验。

50.具体的生产工艺如下:

51.陶瓷内衬加工工艺——a1原料准备:

52.准备陶瓷内衬材料的组分包括60~97%的稳定氧化锆和单斜锆、3~27%的α

?

al2o3微粉、1~12%的碳化硅微粉、1~7%的氮化硅微粉、2.7~5.2%的氧化钙微粉、2~4.1%的氧化镁微粉、0.2~7.5%的氮化硼微粉、0.3~3%的氧化钇微粉;所述稳定氧化锆的稳定度为60~80%;将前述原料分别加入均混机,预混10—45分钟形成配合料;优选的,选用69%的稳定氧化锆和单斜锆、11%的α

?

al2o3微粉、8.2%的碳化硅微粉、5.2%的氮化硅微粉、2.8%的氧化钙微粉、2.5%的氧化镁微粉、0.8%的氮化硼微粉、0.5%的氧化钇微粉作为原料,使用均混机均混30分钟。

53.陶瓷内衬加工工艺——a2研磨制浆工艺:

54.将预混好的配合料装入高速球磨机中,所述高速球磨机采用氧化锆工作衬,再加入所述配合料质量30~400%的直径为8~10mm的氧化锆研磨球;向高速球磨机中加入所述配合料质量45~150%的去离子水,搅拌均匀后再加入助剂,以200~400转/分的研磨速度研磨搅拌,制得浆料;a3工件成型工艺为注浆法成型、注凝法成型、机压法成型和等静压成型工艺中的一种;

55.(1)当所述a3工件成型采用注浆法、机压法和等静压成型工艺时,所述a2研磨制浆中的所述助剂由磷酸二轻铝或丙基羟甲基纤维素两者的一种和聚乙烯醇组成;所述配合料加入去离子水搅拌均匀后加入配合料质量分数0.4~6%的聚乙烯醇、0.2~2%的磷酸二轻铝或丙基羟甲基纤维素;以200~400转/分的研磨速度研磨搅拌15—40分钟,优选1.5wt%的聚乙烯醇、0.6wt%的丙基羟甲基纤维素,研磨搅拌30分钟,即制得料浆;

56.(2)所述a3工件成型采用注凝法成型工艺时,所述a2研磨制浆中的所述助剂包括

丙烯酰胺单体、亚甲基双丙烯酰胺交联剂和ja281分散剂和过硫酸铵引发剂;所述配合料加入去离子水搅拌均匀后加入丙烯酰胺单体、亚甲基双丙烯酰胺交联剂和ja281分散剂,以200~400转/分的研磨速度研磨搅拌15—40分钟,优选搅拌30分钟,然后加入过硫酸铵引发剂,搅拌0.5—5分钟,优选搅拌3分钟,即制得料浆。

57.陶瓷内衬加工工艺——a2

?

1喷雾干燥造粒:

58.当所述a3工件成型采用机压法和等静压成型工艺时,所述a2研磨制浆得到的料浆还包括a2

?

1喷雾干燥造粒,将料浆装入喷雾造粒机储料罐中,设定风温150~300℃,进行喷雾干燥造粒,制得主要粒度尺寸为0.1~1.5mm的造粒料,合格造粒料含水量为0.5~1.1%;将所述合格造粒料密封在温度为25℃—35℃条件下困料24~36小时后进行a3工件成型操作,优选困料温度为30

±

2℃。

59.陶瓷内衬加工工艺——a3工件成型:

60.a3工件成型工艺为注浆法成型、注凝法成型、机压法成型和等静压成型工艺中的一种;其中注浆法和注凝法成型为无压浇注成型,生产产品的体积密度比机压法和等静压成型的约低0.16~0.21g/cm3,且成型过程中容易形成气孔。

61.(1)所述a3工件成型采用机压法成型工艺时,采用20gr、45#淬火钢作为成型模具,采用双面加压的油压机或摩擦压力机加压成型;称取设定重量的合格造粒料加入模具并抚平料面,依据先轻后重中间排气的原则多次加压,上压头到达限位时加压结束,出模;

62.(2)所述a3工件成型采用等静压成型工艺时,采用内芯为20gr、45#淬火钢、外模为为硬橡胶或高弹性聚氨酯制成的组合模具为成型模具;称取合适重量的合格造粒料注入模具,使用高频垂直振动式振动台振动10

?

30秒,再将模具内的造粒料补充到合适高度,封模;将模具置入等静压力机高压缸中加压到60~250mpa保持3—15分钟后泄压取出脱模;脱模的毛坯自然干燥20—48小时后进行a4生坯干燥操作;

63.(3)所述a3工件成型采用注凝法成型工艺时,采用铝合金为成型模具,成型模具烧成收缩放尺设定5~10%;将铝合金制成的成型模具放置在真空箱中,将制得浆料在真空度不大于

?

90kpa条件下搅拌15—60分钟,优选搅拌30分钟,将真空处理后的料浆注入成型模具,然后将注模完成的成型模具放置在80~100℃温度的干燥箱中固化1.5

?

2小时,移出、脱模形成成型毛坯,所述成型毛坯养护后自然干燥,自然干燥20—48小时后进行a4生坯干燥操作;具体的,成型毛坯需在保持80~70%相对湿度的条件下养护8小时以上方可自然干燥,自然干燥24小时后,方可进行a4生坯干燥的强制干燥;

64.(4)所述a3工件成型采用注浆法成型工艺时,采用石膏模制成成型模具,成型模具烧成收缩放尺设定5~7%;将成型模具放置在真空箱中,将制得浆料在真空度不大于

?

90kpa条件下搅拌15—60分钟,优选搅拌30分钟,将真空处理后的料浆注入成型模具,然后将注模完成的成型模具放置在20~35℃温度、相对湿度为65~85%的养生间中养生24~36小时,脱模形成成型毛坯;所述成型毛坯养护后自然干燥,自然干燥20—48小时后进行a4生坯干燥操作;具体的,需在保持80~70%相对湿度的条件下继续养护生24~36小时,方可自然干燥,自然干燥24小时后,方可进行a4生坯干燥的强制干燥。

65.陶瓷内衬加工工艺——a4生坯干燥:

66.所述a4生坯干燥操作中,使用电热鼓风干燥箱(窑)进行强制干燥;其更高烘干温度为240℃—275℃,优选更高烘干干燥温度为260℃;其中从75℃升温至125℃、160℃升温

至200℃两个升温区间的升温速度不高于2—5℃/小时,优选升温速度不高于3℃/小时;在烘干温度240℃—275℃保温4小时—10小时,生坯干燥总时间为42—48小时,经干燥后陶瓷生坯水含量小于0.1%。

67.陶瓷内衬加工工艺——a5高温烧成:

68.所述a5高温烧成的工艺中,采用高温硅钼棒为发热体的高温箱式炉或隧道式高温窑烧成;在高温箱式炉或隧道式高温窑用于放置陶瓷毛坯的炉台上均匀铺敷5~10mm厚的0.2~1mm粒度的氧化锆砂,然后将经过所述a4生坯干燥后的陶瓷毛坯水平、稳实地放置在锆砂上;相邻陶瓷毛坯之间的间距不小于15mm;所述发热体与陶瓷毛坯之间的间距不小于15mm;优选相邻陶瓷毛坯之间的间距不小于30mm;所述发热体与陶瓷毛坯之间的间距不小于30mm;所述高温箱式炉或隧道式高温窑更高烧成温度为1520~1780℃,其温度根据陶瓷内衬材料不同有所差异;升温速度控制在5

?

10℃/小时,优选8℃/小时,更高温度下保温不小于6小时,更好保温时间不少于7小时;烧成后阶梯冷却,从更高温度降至1200℃时以及从900℃至常温两个梯段自然冷却,从1200℃降温至900℃时,降温速度不超过15℃/小时;当陶瓷毛坯降温至常温时从高温箱式炉或隧道式高温窑取出。

69.陶瓷内衬加工工艺——a6陶瓷内外圆加工:

70.所述a6陶瓷内外圆加工的工艺中,根据陶瓷内衬设定的长度,采用金刚石切割机或车床进行烧成的陶瓷毛坯端头切割,切割时端面与陶瓷毛坯的中轴线垂直;采用金刚石车刀进行陶瓷内外圆粗加工,加工时使用金刚石车刀,控制较小的进刀量和走刀速度,以提高加工精度,工件加工余量控制为0.1~0.2mm;继续使用高精度内外圆磨床对工件内外表面研磨精加工,磨具使用金刚石材质制成,研磨后工件尺寸精度不超过

±

2丝。

71.加工出的陶瓷内衬厚度控制为3~30mm,经检测,得到的陶瓷内衬性能指标如下:弯曲强度不小于560mpa,断裂韧性大于7mpa m

1/2

,硬度不小于hrc80,热震稳定性(700℃风冷不裂纹)不低于40次,体积密度不小于5.1g/cm3,显气孔率不大于11%。

72.金属外套及端盖加工工艺

73.因为陶瓷材料的断裂韧性较差(约6~9mpa m

1/2

)、弯曲强度偏低(约600~900mpa,热模钢约为800~1000mpa),所以,需要在陶瓷内衬外部复合金属外套强化料管的韧性、抗张强度等力学性能;基于高温结构陶瓷复合内衬导热系数很低的因素,使用过程中,金属加强外套的温度较低(约260~350℃),因此,金属加强外套及端盖可以使用常温强度比较好、造价较低的普通模具钢加工,加强外套的厚度也可以根据使用要求相应减小;市供材料以管材为主,可以减少材料消耗、缩短加工时间、降低加工费用,具体工艺包括:

74.金属外套及端盖加工工艺——b1金属管及端盖切割下料:

75.根据制作的复合料管的规格型号尺寸选用合适尺寸、厚度的金属管材切割出适宜长度,并根据料管两端尺寸加工端盖。

76.金属外套及端盖加工工艺——b2金属管及端盖内外圆粗加工:

77.采用车床加工切割的金属管及端盖,渐次减小进刀量和走刀速度加工金属管内表面,加工余量为0.1mm—0.2mm;加工过程中需注意更后一遍粗加工时,保持较小的进刀量和走刀速度,以便提高精加工研磨时的工作效率。

78.金属外套及端盖加工工艺——b3热处理:

79.采用淬火、回火工艺对金属管及端盖热处理,直至金属管及端盖硬度达到hrc42~

48;采用淬火并进行回火处理可以有效消除粗加工时产生的内应力。

80.金属外套及端盖加工工艺——b4金属管及端盖内外圆精加工:

81.预先检查经b3热处理后的金属管及端盖热变形程度筛选出合格工件,所述合格工件采用内圆磨床和外圆磨床进行内外圆研磨精加工,金属管及端盖的内径尺寸精度不超过

±

2丝。

82.陶瓷内衬和金属外套及端盖组装适配工艺——c1测量检查:

83.测量检查金属外套、端盖及陶瓷内衬的对应装配尺寸,所述金属外套与陶瓷内衬的配合公差不超过0.05mm。

84.陶瓷内衬和金属外套及端盖组装适配工艺——c2组合装配:

85.所述c2组合装配是在c1测量检查金属外套及陶瓷内衬尺寸相对应基础上将陶瓷内衬装入金属外套内孔中,然后安装端盖。

86.陶瓷内衬和金属外套及端盖组装适配工艺——c3热适配试验。

87.为保证加强金属外套能够起到强化陶瓷内衬的作用,必须根据二者的热膨胀系数差异进行热适配,所述c3热适配试验操作中,将组装后的金属外套及陶瓷内衬进行650℃模拟热适配状态试验。

88.以上为一体成型的整体式结构的陶瓷/金属复合料管的生产工艺。

89.在实际生产中,由于部分应用场合中料管比较长、成型、烧成、加工工艺条件受限的情况下,陶瓷内衬可以做成100~1500mm长的若干段(端部做成企口配合结构)分别加工,陶瓷内衬厚度为3~30mm,确保所述金属外套长度为若干个陶瓷内衬长度总和,若干个陶瓷内衬分别与金属外套组装,相邻陶瓷内衬端部的用于连接的企口部位之间涂覆有高温火泥;所有陶瓷内衬与金属外套、端盖组装形成一体并在两端加装端盖后,采用内圆磨床对复合料管的内壁进行研磨,可以有效确保各分段陶瓷内衬具有更好的同轴度。

90.本产品,在学界和装备制造行业通常称作“压室,熔杯”,铝合金压铸生产经营企业通常称作“料管,料筒,料槽”等,本发明中统称为“料管”,无论使用哪个称呼,均不能改变本发明产品的根本属性和特性。

91.本技术内衬采用约3~30mm厚的耐高温、耐合金熔液腐蚀、低导热、高强度高韧性的、以氧化锆、氧化铝、碳化硅、氧化镁、氧化钇、氮化硅等为原料制作的结构陶瓷材料制成、采用高强度的模具钢或其他高强度钢做加强外套及端盖,陶瓷内衬与金属外套、端盖分别加工研磨后进行热适配组装,其中内衬一般为整体式的,也可以为分节组合式的,组合便捷,使用方便。通过料管内孔高温结构陶瓷材料的复合,大幅度地提高了料管的耐合金熔液的腐蚀性、耐磨性,从而提高料管的使用寿命;内孔复合的陶瓷材料导热系数为2.2~3.1w/m.k,只有h13导热系数28.8w/m.k的10%左右,可以大幅度降低合金熔液的温度,节约能源、减少夹渣改善铸件质量、延长模具寿命、降低换管初期铸件冷隔废品率;料管外部复合高强度金属外套弥补了陶瓷材料的抗张强度和韧性缺陷,使得复合料管的强度韧性能够充分满足冷室压铸的增压压力工艺要求;低导热内衬使得复合料管加强金属外套采用低成本的高强度模具钢成为可能,降低了复合套管的制造成本;复合料管制造周期短,能减少用户备货量、满足用户的应急要求;复合料管外部无需使用冷却装置,降低了使用维护成本。

92.除此以外,陶瓷内衬还可以使用碳化硅、氮化硅等结构陶瓷,耐高温、耐腐蚀、耐磨性好,但其缺点是导热系数很高;可以使用氧化锆增韧的氧化铝陶瓷,导热系数约为本发明

材质的1.5~2倍,主要缺陷是耐腐蚀性差。研磨制浆工艺中可以使用轮碾式混料机或变频高速混合造粒机进行半干法混料,但用于成型使用的泥料的均匀性相对较差,导致陶瓷衬质量均匀性差、料管寿命不稳定。高温烧成工艺还可以使用燃气高温炉(窑)烧成,缺点是炉内温度均匀性稍差。也可以采用真空或气氛(充入惰性气体)炉烧成,同样可以满足烧成要求,但烧成设备的配置成本和使用成本高得多。在不同吨位压铸机使用时择情况适用。

93.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

原文链接:优钢网 » 铝合金压铸机用高温结构陶瓷/金属复合料管生产工艺的制作方法

发表评论