模具钢热处理工艺

模具钢热处理工艺的重要性

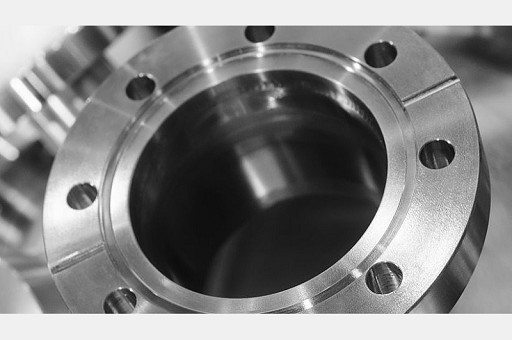

当今世界,在工业领域,模具质量一直是制约产品质量的一个关键因素。而模具钢热处理工艺则是模具表面硬度、耐磨性和耐腐蚀性的主要影响因素。因此,在模具的生产过程中,热处理工艺的掌握显得尤为重要。

热处理工艺的影响因素主要包括温度、时间、气氛和浸泡剂等,合理的热处理工艺可以使模具钢的表面硬度得到提高,同时还可以保证模具钢的硬度层厚度均匀,提高模具的使用寿命。

模具钢热处理工艺的优化

针对模具热处理工艺的优化,一般从两个方面入手,**方面是选用合适的钢种,第二方面是优化热处理工艺。

首先,在选用钢种方面,需要根据不同的工件要求和使用环境来选用合适的钢种。在选用后,还需要对钢材进行预处理,例如去杂、控制钢材的含碳量、含硫量等。

其次,在热处理工艺上,需要对加热炉、保温炉和淬火设备进行优化,确保温度的控制、加热速度和保温时间的合理选择。

模具钢热处理工艺的注意事项

除了上述的选择

首先,需要注意淬火介质的选择。不同的模具钢需要不同的淬火介质,例如轴承钢需要用油作为淬火介质,而工具钢则需要用水进行淬火。

其次,需要控制淬火温度和冷却速度。淬火温度和冷却速度太高会导致模具钢表面出现龟裂、开裂等问题,太低则无法达到要求的硬度。

更后,需要对淬火后的模具钢进行回火处理。回火是为了缓解因淬火引起的内应力,延长模具使用寿命。

结论

总之,模具钢热处理工艺对模具的质量和使用寿命影响巨大。在实践中,我们需要根据不同的工件要求和使用环境来选用合适的钢种,并对湿热处理工艺进行优化,同时还需要注意淬火介质的选择、淬火温度和冷却速度的控制以及回火处理的重要性,以确保模具的质量和使用效果。

发表评论