火焰淬火钢模具钢7CrSiMnMoV在模具上的应用

由于在高温、高速、高负荷条件下工作,模具通常由耐高温、耐磨、合金成分高的合金钢、耐热钢、硬合金等难加工材料制成。特定的热处理工艺或表面加固工艺或表面加固工艺,因此加工非常困难。超硬刀具切割、电、化学加工等特殊加工方法可以解决一些问题,但成本显著增加。

目前,我国广泛使用的冷作模具钢CrWMn 和Cr12型钢等。前者的缺点是容易形成网状碳化物,而后者共晶碳化物的带状偏析严重,降低了钢的韧性,导致模具坍塌、断裂和早期故障。采用低温淬火等多种强化工艺,提高韧性。另一方面,人们正试图通过合金化寻求性能更好的冷模具钢。火焰淬火模具钢 7CrSiMnMoV(代号CH-1)是近年来工业发达**开发使用的新型模具钢,其主要特点如下:

(1)火焰淬火具有与整体淬火相似的硬度和各种性能。硬化层下有高韧性

(2)淬火变形小。模具全部加工成型后,用氧乙炔火焰加热至刃口淬火温度,然后空冷达到淬火目的,无需其他加工,变形小。

(3)维修方便,可焊性好。若有偏差,可用相应的焊条补焊,打磨修复后可达到理想效果。

(4)节约成本,降低成本,因为只需氧乙炔气源,不受场地和设备的限制,操作方便。节省了整体淬火和多次加热回火的繁琐过程,提高了生产率。7.初步统计结果CrSiMnMoV模具和钢采用火焰淬火工艺制成Cr与省电约80%的钢模相比,劳动生产率提高约20%,热处理总成本降低约70%,模具寿命提高1.5倍以上。

大型模具切边通常用于汽车和摩托车Cr12或Cr12MoV钢材料。由于模具尺寸大,多为三维异形表面,整体结构和拼接结构难以加工。整体结构浪费材料,工艺可行性受热处理炉口尺寸的限制。热处理后,马赛克结构变形大,难以消除变形,容易降低模具精度。20世纪80年代,火焰淬火钢首先应用于汽车工业,然后越来越多地应用于模

近年来,我公司与合作制造商联合开发了替代进口摩托车油箱模具等7种冲裁模具CrSiMnMoV钢及火焰淬火工艺CrSiMnMoV钢的主要化学成分见表1。

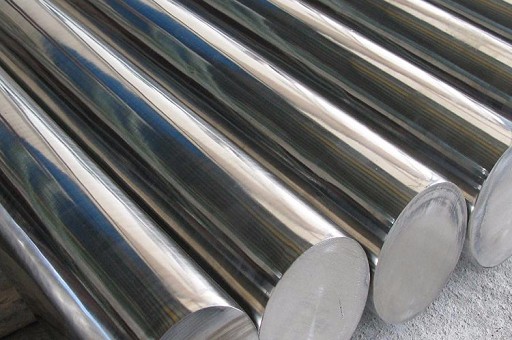

首先将7CrSiMnMoV圆钢按要求锻造成型,或按零件要求锻造成各种三维形状(实形)。退火后粗加工磨平,加工中心加工出刃口形状,钳工修配、安装调试后火焰淬火,图1为油箱内壳切边图。淬火预热温度一般控制在180~200℃,预热1~1.5h。喷枪可直接预热单个大、整、封闭腔模具。淬火加热火焰为中性火焰,火焰长度为10~15mm,氧气压力控制在49~69MPa,乙炔压力控制在4.9~6.9MPa。加热时火焰距加热面1~3mm,距刃口边缘4~6mm,加热带控制在2~3mm,距刃口边缘4~6mm,加热速度控制在160~200mm/min。模具的更终硬度基本上可以控制在52~62HRC,淬火深度达1.5mm,火焰淬火后,材料尺寸变化远小于整体淬火,长度为300mm镶块结构模结合缝隙0.12mm,这完全满足了冲裁模具的寿命和精度要求。

原文链接:优钢网 » 火焰淬火钢模具钢7CrSiMnMoV在模具上的应用

发表评论