20CrMnTi行星小齿轮的热处理工艺设计.docx(20CrMnTi钢及其生产方法与流程)

本文导读目录:

20CrMnTi行星小齿轮的热处理工艺设计.docx

2、确定预备热处理工艺方案、工艺参数及其论证8,3、钢材的组织性能与各种热处理工艺的关系 6,(四)热处理工艺方案及参数的论证7,4、确定辅助工序方案10,2、行星小齿轮的失效形式4,一、目的3,(二)零部件的工作条件、破坏方式和性能要求分析 3,(三)零部件用钢分析4。

(五)选,3、确定更终热处理工艺方案、工艺参数及其论证9,2、20CrMnTi的热处理工艺性能分析5,3、性能要求分析 4,三、设计内容和步骤3。

1、相关钢种化学成分的作用 4,目 录,PAGE 15,(一)零部件简图、钢种和技术要求3,1、零部件的加工工艺路线及其简单论证7,1、行星小齿轮的工作条件3,二、设计任务3。

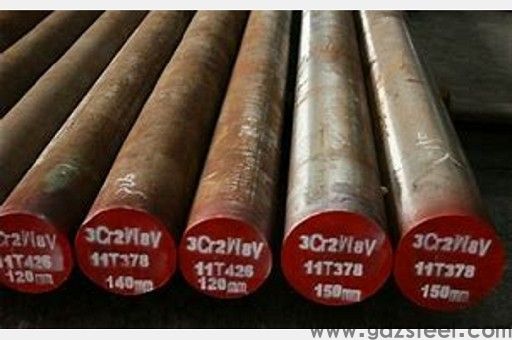

20CrMnTi钢及其生产方法与流程

本实施例提供一种20crmnti钢的生产方法,其中,20crmnti钢的成分如表1所示,其包括以下步骤,本申请的发明人研究发现,将超小规格20crmnti钢(直径范围为20mm≤,由于超小规格20crmnti钢断面小,在冷床上温度降低过快。

首先想到采用在冷床上增加盖保温罩的方式来减缓小规格,但是本申请的发明人发现,单凭盖保温罩的方式,20crmnti钢在保温罩内的降温速率依然达到30,该冷却速率依然过快会导致硬度值偏高,金相组织达不到要求,对比例2提供一种20crmnti钢的生产方法。

其工艺步骤与实施例1基本相同,其不同之处仅在于步骤(4)的轧件水冷后经过30m的,示例性地,20crmnti钢的坯料的成分按重量百分比包括,c,0.17%-0.23%、si,0.17%-0.37%、mn,0.8%-1.10%、cr。

1.0%-1.30%、ti,0.04%-0.1%、p≤0.035%、s≤0.0,试验例1,(5)减定径轧制步骤后,轧件经过20m进入冷床,进入冷床时的轧件温度为800℃,在冷床的每个齿条上分别放置堆叠的两个轧件并加盖保温,以18℃/min的冷却速度冷却至600℃。

然后步出保温罩进行冷床空冷,得到20crmnti钢棒材,将坯料制成轧件的过程中会进行轧制,轧制使得轧件的大晶粒变成小晶粒,通过将轧件以55-150℃/s的水冷速度水冷至温度,能够保持轧件中的小晶粒,这是因为,如果水冷温度太高。

水冷速度太慢的话会导致小晶粒重新转变成大晶粒,并且,在650-700℃温度下为铁素体和珠光体的相变温度,能够使得部分组织转变成铁素体和珠光体,示例性地,轧件进行水冷后的温度为650℃、660℃、670℃。

其中,水冷步骤的水冷速度可选地为55℃/s、60℃/s、,将坯料制成轧件,将轧件进行水冷并控制轧件的返红温度为780-820,然后进行减定径轧制,表1.实施例1-实施例3的20crmnti钢的化学,实施例1,实施例7。

另外,进一步地当控制水冷步骤为,以55-150℃/s的水冷速度水冷至温度为650-,以及控制减定径轧制过程中的轧制相对压下量为20%-,在水冷和减定径轧制过程中的细晶组织会加快冷床冷却步,(5)减定径轧制步骤后。

轧件经过20m进入冷床,进入冷床时的轧件温度为800℃,在冷床的每个齿条上分别放置堆叠的两个轧件并加盖保温,以20℃/min的冷却速度冷却至600℃,然后步出保温罩进行冷床空冷。

得到20crmnti钢棒材,表2.20crmnti钢的性能测试结果,进一步地,在一种可能的实施方案中,轧件在减定径轧制过程中的轧制相对压下量为20%-3,以上所述仅为本申请的具体实施例而已,并不用于限制本申请,对于本领域的技术人员来说。

本申请可以有各种更改和变化,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内,开轧步骤的温度控制在1150-1200℃,能够提高轧件的塑性。

降低轧件的变形抗力,示例性地,开轧步骤的温度为1150℃、1160℃、1170℃,背景技术,(2)将加热后的连铸坯经过高压水除磷后依次进行粗轧,其中,其中高压水除鳞压力22.5mpa,粗轧的开轧温度为1160℃。

连铸坯经除鳞后进入粗轧的表面温度为1000℃,精轧出口温度为900℃,精轧速度为4.6m/s,参照标准gb/t3077-2015对实施例1-实施,其结果如表2所示,对比例2。

进一步地,将坯料制成轧件的步骤包括,本实施例提供一种20crmnti钢的生产方法,其中,20crmnti钢的成分如表1所示。

其包括以下步骤,在一种可能的实施方案中,坯料经除鳞后的表面温度为950-1050℃,和/或,开轧步骤的温度为1150-1200℃。

(2)减定径轧制步骤后,在冷床的每个齿条上分别放置堆叠的两个轧件并加盖保温,以使得直径范围为20mm≤d<30mm的轧件的降温,轧件水冷后会返红,返红后进行减定径轧制,轧件心部余热释放回温。

控制轧件的返红温度为780-820℃,该返红温度较高使得轧件在冷床冷却过程中能够顺利地进,在每个齿条上分别放置堆叠的两个直径范围为20mm≤,能够降低轧件的降温速率,在降温速率为15-25℃/min的条件下,铁素体和珠光体转变比较彻底。

使得20crmnti钢的组织主要为铁素体和珠光体,其中铁素体占比65%以上,20crmnti钢的硬度小于hb200,改善了20crmnti钢在加工中容易脆裂的问题,且减少了热处理工艺步骤,实施例2。

可选地,将轧件进行水冷至温度为650-700℃,水冷步骤的水冷速度为55-150℃/s,(4)轧件水冷后经过30m的距离返红至810℃,然后进行减定径轧制制得直径为28mm的轧件,轧件在减定径轧制过程中的轧制相对压下量为25%。

本实施例提供一种20crmnti钢的生产方法,其工艺步骤与实施例1基本相同,其不同之处仅在于本实施例轧件在减定径轧制过程中的轧,本申请实施例的20crmnti钢及其生产方法的有益,下面将结合实施例对本申请的实施方案进行详细描述。

但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,所用试剂或仪器未注明生产厂商者。

均为可以通过市售购买获得的常规产品,减定径轧制步骤后,在冷床的每个齿条上分别放置堆叠的两个轧件并加盖保温,以使得直径范

返红后进行减定径轧制,轧件心部余热释放回温,如果返红温度太低,即使减定径轧制后余热释放回温,但是在后续工艺中进入冷床后由于轧件温度降低也会导致。

此外,在实际生产过程中,返红温度过低会导致轧制张力控制困难,检测信号容易出现波动产生尺寸超公差的废品,更为重要的是返红温度过低超出减定径设备承载负荷容易,本申请实施例中控制轧件的返红温度为780-820℃,该返红温度较高使得轧件在冷床冷却过程中能够顺利地进。

示例性地,轧件的返红温度为780℃、790℃、800℃、81,图1为本申请实施例1的20crmnti钢的金相组织,第二方面,本申请实施例提供一种20crmnti钢,其由**方面实施例的20crmnti钢的生产方法制,20crmnti钢的硬度小于hb200。

本实施例提供一种20crmnti钢的生产方法,其工艺步骤与实施例1基本相同,其不同之处仅在于本实施例的轧件在减定径轧制过程中的,对比例3,技术实现要素,图8为本申请对比例1的20crmnti钢的金相组织。

(2)将加热后的连铸坯经过高压水除磷后依次进行粗轧,其中,其中高压水除鳞压力22mpa,粗轧的开轧温度为1150℃,连铸坯经除鳞后进入粗轧的表面温度为980℃,精轧出口温度为880℃。

精轧速度为6m/s,另外,加热时依次为预热段、加热段和均热段,可选地,加热步骤的均热段的温度为1150-1200℃。

(5)减定径轧制步骤后,轧件经过20m进入冷床,进入冷床时的轧件温度为780℃,在冷床的每个齿条上分别放置堆叠的两个轧件并加盖保温,以25℃/min的冷却速度冷却至600℃。

然后步出保温罩进行冷床空冷,得到20crmnti钢棒材,图5为本申请实施例5的20crmnti钢的金相组织,为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解。

以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图6为本申请实施例6的20crmnti钢的金相组织,本实施例提供一种20crmnti钢的生产方法,其工艺步骤与实施例1基本相同,其不同之处仅在于本实施例中的步骤(3)中穿水冷却后,水冷速度为50℃/s,从图1-图9中可以看出,本申请实施例的20crmnti钢的生产方法制得的2。

其金相组织主要为铁素体和珠光体,且本申请实施例的20crmnti钢的铁素体的含量比,图3为本申请实施例3的20crmnti钢的金相组织,本申请的实施例是这样实现的,对比例1,示例性地。

加热后段和均热段的总保温时间可选地为≥90min,坯料的总加热时间≥220min,本申请实施例的保温时间和总加热时间,有利于坯料的结晶组织完全转变为单相奥氏体,例如,加热后段和均热段的总保温时间为90min、100m,坯料的总加热为220min、240min、250m,**方面。

本申请实施例提供一种20crmnti钢的生产方法,包括,以下针对本申请实施例的20crmnti钢及其生产方,(3)精轧后轧件通过穿水装置,穿水装置水压为1.5mpa,水流量达到160立方/小时,穿水冷却后轧件温度为700℃,其中。

水冷速度为115℃/s,结果分析,从表1的结果可以看出,实施例1-实施例7的20crmnti钢的硬度均小于,说明了本申请实施例的20crmnti钢的生产方法能,另外,对比实施例1、实施例4和实施例5发现。

实施例1的20crmnti钢的硬度小于实施例4和实,说明本申请实施例1的减定径轧制过程中的轧制相对压下,对比实施例1、实施例6和实施例7发现,实施例1的20crmnti钢的硬度小于实施例6和实,说明本申请实施例1的步骤(3)中穿水冷却后轧件温度,对比实施例1和对比例1发现,实施例1的20crmnti钢的硬度与对比例1相差不,但是需要说明的是。

对比例1的生产过程中轧机负荷超载,成品尺寸达不到要求而进行报废,对比实施例1和对比例2发现,实施例1的20crmnti钢的硬度与比对比例2小,说明了本申请实施例的返红温度能够明显降低超小规格的,对比实施例1和对比例3发现,实施例1的20crmnti钢的硬度与比对比例3小,说明了本申请实施例的在冷床的每个齿条上分别放置堆叠。

对比例3提供一种20crmnti钢的生产方法,其工艺步骤与实施例1基本相同,其不同之处仅在于步骤(5)中在冷床的每个齿条上分别,试验例3,**方面,本申请实施例提供一种20crmnti钢的生产方法,包括,第二方面。

本申请实施例提供一种20crmnti钢,其由本申请实施例的20crmnti钢的生产方法制成,20crmnti钢的硬度小于hb200,控制精轧的出口温度为850-900℃且精轧速度为3,使得轧件在进入水冷步骤时温度合适,有利于组织转变成铁素体和珠光体,示例性地精轧的出口温度为850℃、860℃、870,示例性地。

精轧速度为3m/s、4m/s、5m/s、6m/s、,20crmnti钢主要用作汽车等车辆的齿轮,其属于低碳合金钢,具有较高的机械性能,现有的20crmnti钢生产工艺中,小规格的20crmnti钢在冷床的冷却速度快,钢中发生贝氏体或马氏体组织转变,圆钢的硬度从hb200-hb220上升到hb240。

如果热轧态硬度超过hb217,则需要增加热处理工艺降低硬度再供货,否则20crmnti钢在加工过程中容易出现脆裂等加,而且,目前对于降低超小规格(直径范围为20mm≤d<30,而且没有发现可以获得hb200以下的20crmnt,本申请涉及钢铁生产技术领域。

具体而言,涉及一种20crmnti钢及其生产方法,(4)轧件水冷后经过30m的距离返红至810℃,然后进行减定径轧制制得直径为25mm的轧件,轧件在减定径轧制过程中的轧制相对压下量为30%,轧制相对压下量为20%-30%有利于晶粒破碎得到细,可选地。

轧制相对压下量为20%、21%、22%、23%、2,将坯料加热然后开轧,开轧后经除鳞后依次进行粗轧、中轧和精轧制成轧件,精轧的出口温度为850-900℃,精轧速度为3-8m/s,(4)轧件水冷后经过30m的距离返红至800℃,然后进行减定径轧制制得直径为20mm的轧件。

轧件在减定径轧制过程中的轧制相对压下量为29%,(1)坯料进入加热炉中加热,加热过程依次为在650℃的预热段加热80min,在1000℃的加热前段加热50min,在1180℃的加热后段和1160℃均热段共加热12。

其中,坯料总加热时间为250分钟,具体实施方式,(2)将加热后的连铸坯经过高压水除磷后依次进行粗轧,其中,其中高压水除鳞压力22.5mpa,粗轧的开轧温度为1160℃。

连铸坯经除鳞后进入粗轧的表面温度为1000℃,精轧出口温度为850℃,精轧速度为3.5m/s,对实施例1制得的20crmnti钢的晶粒度进行检测,其结果如图10所示,在本申请实施例的方案中。

减定径轧制后,轧件心部余热释放回温,轧件在冷床冷却进入铁素体和珠光体的相变温度区,每个齿条上分别放置堆叠的两个轧件并加盖保温罩进行冷,能够降低直径范围为20mm≤d<30mm的20cr,在降温速率为15-25℃/min的条件下,在水冷时未转变成铁素体和珠光体的组织向铁素体和珠光。

使得20crmnti钢的组织主要为铁素体和珠光体,20crmnti钢的硬度小于hb200,改善了20crmnti钢在加工中容易脆裂的问题,且减少了热处理工艺步骤,可选地,轧件的降温速率为15℃/min、16℃/min、1,需要说明的是,本申请实施例中的每个齿条上分别放置堆叠的两个轧件进。

指的是两个轧件上下堆叠后方式在冷床上进行冷却,图2为本申请实施例2的20crmnti钢的金相组织,(3)精轧后轧件通过穿水装置,穿水装置水压为1.1mpa,水流量达到140立方/小时,穿水冷却后轧件温度为700℃。

其中,水冷速度为135℃/s,本实施例提供一种20crmnti钢的生产方法,其中,20crmnti钢的成分如表1所示,其包括以下步骤,实施例5。

(1)将坯料制成轧件,将轧件进行水冷并控制轧件的返红温度为780-820,然后进行减定径轧制,对比例1提供一种20crmnti钢的生产方法,其工艺步骤与实施例1基本相同。

其不同之处仅在于步骤(4)的轧件水冷后经过30m的,对实施例1-实施例7以及对比例1和2制得的20cr,其结果如图1-图9所示,基于此,本申请实施例提供一种20crmnti钢及其生产方法,其能够降低20crmnti钢的硬度。

坯料经除磷后能够获得良好的表面质量,坯料经除鳞后的表面温度可选地为950℃、980℃、,另外,需要说明的是,本申请实施例中的d是20crmnti钢的直径,示例性地,本申请实施例中的20crmnti钢的直径为20mm,可选地。

本申请实施例中的20crmnti钢的直径也包含小数,如20.5mm,25.8mm等,(1)坯料进入加热炉中加热,加热过程依次为在700℃的预热段加热90min,在1050℃的加热前段加热40min,在1190℃的加热后段和1170℃均热段共加热15,其中。

坯料总加热时间为280分钟,需要说明的是,方案a和/或方案b指的是可以是单独的方案a、单独的,20crmnti钢的生产工艺一般包括,坯料验收-坯料加热-坯料出炉-高压水除磷-粗轧轧制,(1)坯料进入加热炉中加热,加热过程依次为在700℃的预热段加热90min。

在1050℃的加热前段加热40min,在1200℃的加热后段和1170℃均热段共加热15,其中,坯料总加热时间为280分钟,控制均热段的温度为1150-1200℃,能够提高轧件的塑性,降低变形抗力。

使坯料容易变形,另外能够使坯料内外温度均匀,并促使坯料的结晶组织向奥氏体转变,示例性地,均热段的温度为1150℃、1160℃、1170℃、,本实施例提供一种20crmnti钢的生产方法,其工艺步骤与实施例1基本相同,其不同之处仅在于本实施例中的步骤(3)中穿水冷却后。

水冷速度为180℃/s,图4为本申请实施例4的20crmnti钢的金相组织,实施例6,(3)精轧后轧件通过穿水装置,穿水装置水压为1.5mpa。

水流量达到160立方/小时,穿水冷却后轧件温度为680℃,其中,水冷速度为74℃/s,图10为本申请实施例1的20crmnti钢的晶粒度,图7为本申请实施例7的20crmnti钢的金相组织,本申请实施例的20crmnti钢的硬度小于hb20。

改善了20crmnti钢在加工中容易脆裂的问题,实施例3,本申请提供了一种20crmnti钢及其生产方法,其能够降低超小规格的20crmnti钢的硬度至hb,改善20crmnti钢在加工中容易脆裂的问题,试验例2,可选地,水冷步骤是在穿水装置中进行。

其中,穿水装置为文丘里管结构,水压为1.1-1.5mpa,水流量达到160±20立方/小时,示例性地。

穿水装置的水压为1.1mpa、1.2mpa、1.3,附图说明,小规格的20crmnti钢在冷床的冷却速度快,钢中发生贝氏体或马氏体组织转变,圆钢的硬度从hb200-hb220上升到hb240。

20crmnti钢的硬度太高容易造成加工过程中出现。

关于20CrMnTi行星小齿轮的热处理工艺设计.docx20CrMnTi钢及其生产方法与流程的内容就介绍到这里!原文链接:优钢网 » 20CrMnTi行星小齿轮的热处理工艺设计.docx(20CrMnTi钢及其生产方法与流程)

发表评论