H13压铸模具钢的故障分析及解决方案_钜研_

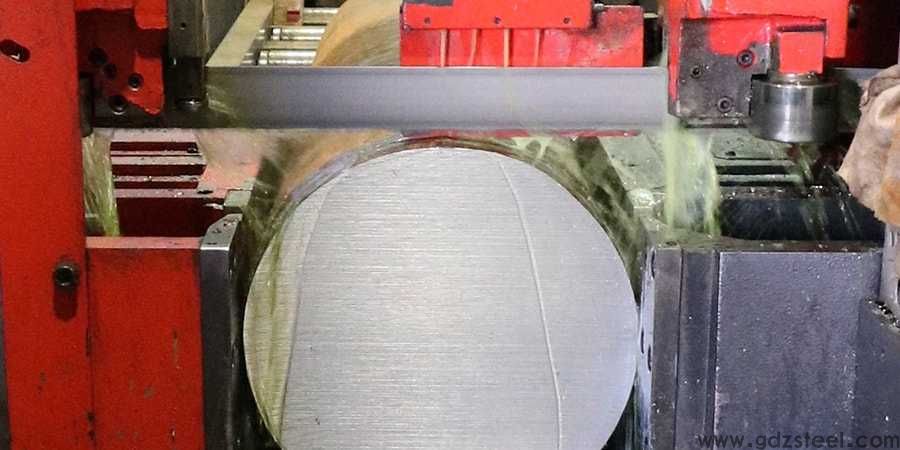

H13模具钢与4Cr5MoSiV1模具钢是一种广泛应用于世界各地的热模具钢。它具有高热强度和硬度、高耐磨性和韧性、良好的耐热疲劳性能。广泛应用于制造各种锻造模具、热挤压模具、铝、铜及其合金的压铸模具。热模具钢在工作过程中承受着巨大的冲击载荷、强摩擦、剧烈的冷热循环引起的热应力和高温氧化,经常出现裂纹、坍塌、磨损、裂纹等故障形式。█ 其化学成分特点中碳,质量分数为0.32~0.45%,以保证高硬度、高韧性和高热疲劳抗性。添加更多元素来提高淬透性Cr、Mn、Si。Mn可改变钢在凝固过程中形成的氧化物的性质和形状,避免硫在晶界形成低熔点FeS,具有一定塑性的MnS为了消除硫的有害影响,改善硫的存在H13钢的热加工性能;Cr和Si可以提高回火稳定性。加入产生二次硬化的元素Mo、V。Mo、V还能防止第二类回火脆性,提高回火稳定性。█ 失效影响因素H13模具钢的故障是一个非常复杂的技术问题,可以从材料、设计、制造和使用四个方面进行分析。 ●化学成分和冶金质量H13模具钢属于过分析合金钢的类型。组织中存在许多缺陷,如非金属夹杂物、碳化物分析、中心松动和白点,大大降低了模具钢的强度、韧性和热疲劳阻力。H13根据质量一般分为普通模具钢H13模具钢和优质H13模具钢。高质量H13模具钢采用先进的生产工艺,钢材纯净,组织均匀,偏析轻微,韧性和热疲劳性能较高。建议使用德松模具钢H13必须进行改锻,以粉碎大块非金属夹杂物,消除碳化物偏析,细化碳化物,组织均匀。●模具的设计和设计应根据成型零件的材料和几何尺寸来确定模具的形状尺寸,以确保模具的强度。此外,在模具热处理和使用过程中,圆角半径过小、壁厚差异较大的平宽薄壁截面、孔、槽位置不合适,容易引起过度应力集中和裂纹。因此,在模具设计中尽量避免尖角,孔、槽位置应合理布置。●制造工艺①锻造工艺H13模具钢中合金元素含量高,锻造过程中变形阻力大,材料导热性差,共晶温度低。如果你不注意,它会过热。因此,加热应为800~900℃预热区间,然后加热至锻造温度1065~1175℃。为了粉碎大型非金属夹杂物,消除碳化物分析,细化碳化物,在均匀组织锻造时,应反复卷头拉长,总锻比大于4。锻造后的冷却过程中,有淬火裂纹的倾向,容易在心脏产生横向裂纹。H13模具钢锻后应缓慢冷却。②切割加工的表面粗糙度对模具的热疲劳性能有很大的影响。模具腔表面应获得较低的表面粗糙度,无刀痕、划痕和毛刺。这些缺陷导致应力集中,导致热疲劳裂纹。因此,在加工模具时,应防止在复杂部位的圆角半径过渡处留下刀痕,并抛光孔、槽边和根部的毛刺。③在削过程中,局部摩擦热容易引起烧伤、裂纹等缺陷,在磨削表面产生残余拉应力,导致模具过早失效。磨削热引起的烧伤会使H13模具表面回火,直到产生回火马氏体。脆性未回火马氏体层将大大降低模具的热疲劳性能。如果磨削表面局部加热800℃以上,当冷却不足时,表面材料将再次奥氏体化并淬火成马氏体,因此模具表面层会产生较高的组织应力。同时,模具表面的温升会迅速引起热应力,组织应力和热应力叠加容易导致模具磨裂。④电火花加工电火花加工是现代模具制造过程中不可缺少的精加工手段。火花放电时,局部瞬时温度高达1000℃以上,放电处的金属熔化气化。电火花加工表面有一层薄薄的熔化和再凝固的金属,其中有许多微裂纹。显微镜下的薄金属呈白色,即白色。研究表明,对于高合金化H13钢、电火花加工形成的表面白亮层显微组织为初生马氏体、残余奥氏体和共晶碳化物,未回火初生马氏体有大量显微裂纹。H13当钢模承受工作载荷时,这些微裂纹很容易发展成宏观裂纹,导致早期断裂和早期磨损。H13电火花加工后,钢模应回火,以消除内应力,但回火温度不得超过电火花加工前的更高回火温度。⑤合理的热处理工艺可以使模具获得所需的机械性能,提高模具的使用寿命。但如果由于热处理工艺设计不当或操作不当而出现热处理缺陷,将严重损害模具的承载能力,导致早期故障,缩短工作寿命。热处理缺陷包括过热、过热、脱碳、开裂、淬火层不均匀和硬度不足。H13钢模服务一段时间后,当累积内应力达到危险限度时,应对模具进行去应力回火,否则模具继续服务时会因内应力开裂。 ●模具的使用和维护①模具的预热H13压铸模具钢合金元素含量高,导热性差,工作前应充分预热。预热温度过高,使用过程中温度过高,强度下降,容易产生塑性变形,导致模具表面坍塌;预热温度过低,模具开始使用,即时表面温度变化大,热应力大,容易开裂。综合考虑后H13钢模的预热温度确定为250~300℃,不仅可以降低模具与锻件之间的温差,避免模具表面的过热应力,还可以有效地减少模具表面的塑性变形。②为了减少模具的热负荷,避免模具温度过高,模具的冷却和润滑通常在模具工作期间强制冷却,导致模具的周期性热和冷却会产生热疲劳裂纹。因此,模具使用后应缓慢冷却,否则会出现热应力,导致模具开裂故障。H13钢模工作时,石墨含量为12%的水基石墨可以润滑,降低成形力,保证型腔内金属的正常流动和锻件的顺利脱模;此外,石墨润滑剂还具有散热作用,可以减少H13钢模工作温度。█ 故障分析方案H13钢模的制造应通过设计、材料选择、锻造、退火、机械加工和热处理等一系列工艺环节。各工艺环节的工艺设计不当或工艺操作不当,会导致模具过早故障,降低模具的使用寿命。热模具钢经常出现裂纹、坍塌、磨损、裂纹等故障形式。热模具钢的故障形式、程度和位置记录了设计、材料选择、锻造、退火、加工和热处理等一系列工艺环节的重要信息。观察和分析H13利用金属学、材料物理和断裂力学的理论和方法提示模具钢失效位置的宏观形态特征、显微组织和失效形式H13钢模具失效位置处的宏观形貌特征、材料显微组织及失效形式与模具设计、选材、加工工艺之间的关系,从而提出科学合理的工艺改进措施。 ●改进原料化学成分和冶金质量分析H13特别模具钢的清洁度,特别是降低硫含量H13钢模寿命有效措施。H13钢的硫含量为0.005~0.008%之间。H13模具钢是一种合金元素含量高的过分析钢。在冶炼和铸造过程中会出现碳化物分析,钢锭经锻造和轧制后会形成粗碳化物分析带。碳化物分析带直接影响铸造残留的树枝晶体、缩孔、松散和混合物H13钢模的组织和性能是模具早期失效的重要原因之一。对原料化学成分和冶金质量的分析可以评估原料是否合格,从而指导制定科学合理的锻造工艺和热处理工艺。测试方法:对H13模具钢原料取样,分析其化学成分,评价其化学成分是否符合要求;从钢中心切割样品,打磨抛光,用4%硝酸酒精溶液浸蚀,检查光学显微镜上的显微组织,并根据**相关技术标准评估碳化物偏析带和夹杂物的等级。●模具显微组织分析显微组织分析可确定模具失效位置是否存在碳化物偏析带,大块非金属夹杂、网状碳化物、共晶碳化物及回火马氏体;微区成分分析可确定模具失效位置的化学成分分布特点;显微硬度分析可确定模具失效位置的力学性能。综合分析模具失效位置处的显微组织、显微硬度和微区成分,揭示模具失效位置处的宏观形貌特征及失效形式的微观机理,正确评价现行的锻造、球化退火,淬火和回火工艺,从而提出科学合理的工艺改进措施。试验方法:从模具失效位置切取试样,打磨、抛光,采用4%硝酸酒精溶液浸蚀、在光学显微镜或扫描电子显微镜上检查显微组织,在显微硬度仪上测量硬度,在俄歇能谱分析仪上确定微区成分。█ 工艺控制措施H13可以看出模具钢的化学成分和组织特性,热加工工艺对H13为了防止模具钢的组织和性能受到很大影响H13必须制定科学合理的热加工工艺,使模具钢早期失效,延长使用寿命,提高经济效益。 ●锻造工艺H13模具钢合金元素含量高,导热性差,共晶温度低,易引起过热。直径大的坯料应先在800~900℃预热区间,然后在开始锻造温度1065~1175℃加热,锻造时多次拉长,总锻比大于4。●球化退火工艺的目的是均匀组织,降低硬度,提高切削性能,为淬火和回火做准备。球化退火工艺为845~900℃保温(1h 1min)/mm,然后冷却至720~740℃等温(2h 1min)/mm,更后炉冷至500℃球化退火组织为粒状珠光体,硬度小于229HBS。可按球化质量GB/T1299-2000评估标准一级图。● 淬火回火工艺H13模具钢处理工艺为1020~1080℃加热油冷淬火或分级淬火,然后进行560~600℃显微组织为回火托氏体 回火索氏体 剩余碳化物,显微硬度为48~52HRC。对于需要高热硬度的压铸模具,可采用上限加热温度淬火。对于需要韧性的模具(热锻模),可采用下限加热温度淬火。

本文由德松模具钢有限公司提供

原文链接:优钢网 » H13压铸模具钢的故障分析及解决方案_钜研_

发表评论