镍合金高温合金哈氏合金钢管的轧制生产

钢管的冷轧生产制造钢管的具体生产制造方式有热扎(包含压挤)、电焊焊接和冷加工二大类,焊接钢管的生产过程是将管坯(厚钢板、热轧带钢或扁钢)用各种各样成型方式按直卷或螺旋式方位打卷成规定的样子,随后依靠丁升温充压的办法将间隙电焊焊接起來面得到钢管,因而电焊焊接钢管的基本上工艺流程为成型和电焊焊接,钢管的冷轧生产制造方式主要是热扎成型和热轧成型生产制造方式。

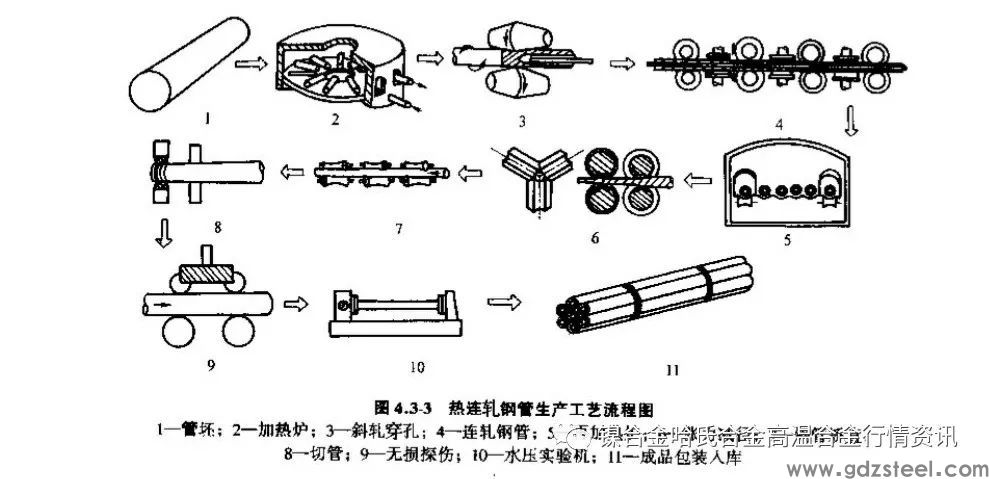

(1)热扎无缝拼接钢管生产制造热扎无缝拼接钢管的加工工艺历程是将实芯管坯或铸钢件穿孔并轧做成中空横断面的钢管,它具备生产制造工艺流程多和机器设备多元化的特点。无缝拼接钢管的冷轧生产过程有三个关键形变工艺流程:1)管坯穿孔-将实芯坯(锭)穿轧成毛管。2)拓宽轧管--将毛管轧成贴近规定规格的荒管。3)定减径轧管--将荒管轧成规定规格的钢管。热扎无缝拼接钢管生产制造中管坯的穿孔关键是在斜轧穿孔机里开展的,直到20时代70年代,在斜轧穿孔机中配有扩孔钻的斯蒂菲尔(Stiefel)穿孔机更为关键。在1972年问世了狄塞尔(Diescher)穿孔机,它的首要特点是热轧带钢的左右配备和导盘水平方向设定。20个世纪80时代初,热轧带钢水准布局的锥辊式穿孔机宜告再造,为使锥辊式穿孔机的加工工艺优势和Diescher穿孔机设计方案构造上的优势结合在一起,接着研发了一种热轧带钢左右布局的新型锥辊式穿孔机。轧管机种类不一样,务必为它配置在形变量和生产效率层面都配对的穿孔机和别的前后左右工艺流程的机器设备。那样。事实上不一样的轧管机就造成了相对的轧管机组,而热扎无缝拼接钢管的生产制造方式是以发电机组中轧管机的类别来归类的,一般有:全自动轧管发电机组、连轧管机组、三辊轧管机组、周期时间式轧管机组、顶管施工发电机组、狄塞尔轧管机组、三辊大行星轧管机组等。发电机组原是实现某类制管方法的统称。一个发电机组的称呼以该发电机组商品的规袼和轧管机种类来表明,如140全自动轧管机组是指商品更大直径为140mm,轧管机为全自动轧管机的发电机组。以热连轧钢管机组为例子,其生产流程见图4.3-3.

热扎无缝拼接钢管的加工工艺流程包含:胚料提前准备;胚料加温;穿孔得到毛管;辗轧拓宽得到荒管;精扎;铸轧;得到更后规格、特性符合规定的制成品管。每一个工艺流程均需配置对应的机械机器设备。(2)热轧无缝拼接钢管生产制造钢管冷拉方式,包活热轧、冷拉和冲压(横轧)三种。旋压实质上也是一种热轧,冷轧机和冷旋压机的规格型号以其产品型号和热连轧形式表明,冷拔机规格型号用其容许额定值拔制力表明。以热轧、冷拉运用更普遍。热轧钢管的外径为4~450 mm,壁厚0.4~60 mm,冷拔钢管的直径为Φ0.1~760mm,壁厚0.1~30mm,冲压的钢管,直徑可以到p4500 mm,壁厚0.4~40mm.因而,与热轧管对比,钢管冷拉方式有减壁工作能力强、横断面缩减率大的特性。它可生产制造厚壁、特薄装、大直徑管、口径小管和毛细血管;可生产制造几何图形规格高精度和表层粗樋度小的管件、异形和变横断面管件,及其薄壁、特厚壁管件。锅管冷拉的特性是形变道次多,不断循环系统的次数多。现代冷拉钢管生产车间的首要设施有冷轧机、冷拔机、减径机以以及他一些附设机器设备,主要包括淬火、酸洗钝化、胚料提前准备和精整等机器设备。热轧被广泛运用于生产制造高合金钢(耐腐蚀钢、耐磨钢及其难形变钢材牌号)、碳素钢和碳锅钢管。因为温轧既可极高金属材料的生产特性和商品表层质量,又可提升企业产品的物理性能和物客观能,因此近些年取得了迅速的发展趋势、热轧时,一个周期时间的延长指数可达2~7,当温轧(在形变区前将锅管加温到200~400℃)不锈钢板和耐高温锅时,个期限的延长指数可达16,采用温轧可提升热连轧生产量50%-.冷轧管机关键形式有网种:二辊周期时间式轧管机和多辊式轧管机,除此之外,也有别的类型的一些冷轧管机、如行举轧管机、回转式冷轧管机、三排辊冷轧管机、组合型冷轧管机、固定不动声卡机架的摆式冷轧管机及多种类型的旋压机等。二辊周期时间式冷轧管机被世界各地广泛运用。这类热连轧的结构特点是:在冷轧全过程中,工作中声卡机架连着热轧带钢由曲柄连杆机构推动做往复健身运动,热连轧由使声卡机架热轧带钢作直线运动的主传动系统、工作中声卡机架、在轧辗極限位量配有送进去和旋转钢管的分派组织三部分构成。其关键形变专用工具是半圆型或扇型的板孔和具备一定光洁度的芯轴。冷拉有较高的生产效率合好的产品品质,应用的专用工具简易和划算,机器设备简易,可以得到普遍的种类,有一些品种如口径小厚壁管和异型管等,用别的办法是无法获得的。原苏联以发展趋势热轧为主导,面英国、法国、日本和英国则很多发展趋势冷拉。更近几年逐渐使用了钢管冷减径加工工艺,生产效率大大提升,可得到50%~60%的总形变量,可生产制造直徑不大的钢管(Φ3~4mm),面且和二辊周期时间式冷轧机相协同,更可充分发挥其优势。冷拉,可选用无芯轴,没动短芯轴和长芯棒拔制作方法,长芯轴拔制作方法可得到很大的延长指数(>2),用这类方式可以拨出去规格高精度和表层质量优良的制管。如今又出现了摆动芯轴拔制,双模式衔接拔制,滚模拔制、多条拔制、持续拔制、温拔和超音波震动拔制等各种方式。因为冷拉时,磨擦功约占总功的50%~60%,因此选用适当的润化方式和润滑液是十分关键。大吨数冷拔钢管机有液压传动系统的,现代较大吨数已达7MN.2 管件的原材料2.1 管坯管坯有铸钢件、连铸坯、热扎坯、挤压铸造坯等,其类型挑选包含横断面样子和管坯锅冶炼厂方式。管坯横剖面样子取决于于穿孔方式,工作压力穿孔选用正方形、带被浪边的矩形和多脚虫形:推轧穿孔选用钢坯;各种各样斜轧穿孔,因为穿孔时管坯作螺旋运动,需选用环形坯。管坯钢冶炼厂方式更先在于钢管种类和新技术标准,次之是穿孔方式。炼钢炉冶炼厂、连铸坯是近代无缝拼接钢管生产制造的主要发展前景。(1)对管坯的规定管坯品质的优劣是决策钢管品质的主要要素。为了确保穿孔全过程的常规开展和得到优质的钢管,务必对管坯的几何规格、高倍机构和外表情况等明确提出严苛的规定。管坯直徑过大或椭圖渡过大,会使穿孔时乱咬标准变坏,还会继续因管坯直徑缩小过多而促进内折的造成。内部结构组织缺点关键就是指缩松和核心松散、非金属材料参杂的聚集、汽体的成分等。这类标准的严谨水平,随钢管的用处和钢材牌号不一样而异。更为关键的是管坯的表层质量,由于管坯表层上的一切缺点都是会危害钢管的量,因而,完全清除表而缺点,是保证钢管品质和提升成才率的主要对策。查验表层缺点可以用人工查验、无损探伤、磁粉探伤、涡流探伤等。管坯表而缺点一般用磨光机、火苗清理器、风铲、去皮数控车床等开展清除。生产制造实践经验证明,钢管里外表层缺点经常是因为非金属材料夹脏物聚集导致的。这主要是因为当开展热塑性形变时,因为有一些非金属材料掺杂物不可以承担大的塑性形变(尤其是穿孔形变),促使金属材料高密度性受到损坏。有一些非金属材料掺杂物(氟化物、氧氮化合物)常分散于位错上,进而变弱了晶体间的联络、使金属材料可塑性减少,更后造成金属材料开裂。(2)炼钢炉钢坏和连铸管坏普遍选用炼钢炉冶炼厂钢管坯和连铸坯,是近现代无缝拼接钢管生产技术性的关键发展趋向。白西格弗里德·密汉斯在20世际50时代逐渐科学研究的连铸钢材加工工艺取得成功后,因为连铸具备代替初轧开坯、节约项目投资和占地总面积,金属材料得率高一系列优点.50很多年来,发展趋势特别快速。可是,选用连铸坯轧管还仅仅近40年的事。把钢液立即铸造成所需横断面规格胚料的连铸全过程和冷轧坯的生产过程相较为,连铸省掉了铐锭、出模、均热炉加温和初轧开坯等工艺流程,节约了大量的电力能源,减少了金属材料耗费及投资费套餐用,因面,连铸坯比冷轧坯约划算10%~15%.用连铸坯轧管,更明显的特点是可以极大幅度地减少钢管生产制造成本费。连铸坯和铸钢件相较为横断面较小,凝结速度更快,固体金属材料机构比铸钢件高密度,成份缩松小。近年来,连铸坏生产制造中采用丁维护渣及侵人式水部位铸造技术性,其表层情况大幅改进。可是,连铸坯的金属材料机构呈铸造情况,晶体粗壮,横剖面上表层为等轴晶区,内层为柱状晶区,芯部为等轴晶区。连铸坯的机构松散,尤其是坯芯松散,核心有裂痕,其可塑性远远小于冷轧坯。(3)管坯剪截和定心进到轧管生产车间的管坯,一般全是5~7m的长料,为了更好地得到不一样尺寸的钢管需要的管坯长短,就必须开展胚料的切断。轧制订尺长短的热扎钢管时,管坯长短尺寸公差不超过±10mm,当超出这·-尺寸公差生产制造厚壁管时,毛管长短就很有可能超出热连轧所容许的长短。管坯断开的方式 具体有:弄断、断裂、锯掉和数控火焰切割等4种。采用哪一种方式主要是考虑到所断开管坯的规格和材料,与此同时考虑到机器设备花费和电力能源。连铸坯的杭拉抗压强度比冷轧坯的抗压强度高,假如选用锯切断开,则木工锯片的走刀速率比锯切同规格型号、同钢材牌号的冷轧坯小得多,因面高效率极低。如采选用弄断,则剪切应力大,必须大中型剪断机,尤其是连铸坯存有核心裂痕,延展性又差,剪截全过程中因为剪切应力的功效,其横剖面上的金属材料常被撕破,造成“剪裂”缺点,严重影响钢管品质。因为管坯自身就会有较大的椭圆形度,再再加上铸造机构较为松散,在冷剪机里剪截时,内孔将造成更多的椭圆形度(即压规章制度)。管坯斜轧穿孔以前常需开展定心实际操作,定心即为了更好地在穿孔时使顶头鼻子恰当地指向管坯的前面作一个不深的圆洞,称之为定心孔。管坯定心可以降低毛管前面的厚度不均匀,并改善穿孔时的咬入标准。根据管坯前面定心使管坯前端形变后的凹痕扩大,有益于指向顶头鼻子,进而前面壁厚不均匀减小。根据定心可以改进二次乱咬标准,这是由于提升了顶头前的压下量,一些碳素钢穿孔时压下量较小,为了更好地完成一切正常的二次乱咬和避免前面壁厚不均匀,定心就很必须。因定心可扩大触碰总面积,从面扩大曳人滑动摩擦力,有益于完成二次咬入。针对铝合金锅管坯通常在专用设备上打孔,称之为冷定心。针对一般管坯则选用高效率的热定心,即管坯经加温后,在送到穿孔机中途用定心机搞出定心孔。热定心机有液压机和气动二种。2.2 管坯加温管坯加热的目标就在于为穿孔和轧管提前准备优良的生产加工机构和改进金属材料特性。一方而加温可使管坯提升可塑性、减少形变抵抗力及降低基础代谢,另一方面在升温操作过程中可改进钢的组织特性(如得到单相电的离子晶体机构、融解渗碳体、刚出生带条状组织的非金属相的扩散等)。但加热过程中也会带来缺陷,如金属表而被氧化而形成氧化皮,增加了金属消耗;金属表而层脱碳或渗碳,使金属表面质量降低。由于表面层脱碳将会降低轴承钢管的性能(如表面硬度、疲劳强度、耐磨性能),不锈钢在加热过程中会产生增碳现象,降低不锈钢的抗蚀性能。管坯加热一般分低温加热阶段和高温加热阶段。低温加热阶段往往是一些特殊合金钢的关键时期,因为这时钢的导热性差,塑性低,因此,选择加热速度时必须注意。在高温加热时期主要问题是如何保证沿管坯横断面和长度上加热均匀,改善组织结构,减少脱碳、氧化以及防止过热、过烧。管坯的加热是保证钢管质量和正常穿孔所必须条件,对高合金钢和重要用途钢管尤为重要,温度准确,加热均匀。减少烧伤损是管坯加热的基本事求。所用的加热炉有斜底连续加热炉、环形加热炉、步进式加热炉和分段式快速加热炉。目前多采用前二种。3 管坯轧制穿孔热轧无缝钢管生产**变形阶段的穿孔工序很重要,一是要求穿孔提供较高尺寸精度的毛管,因下游延伸机对穿孔毛管的尺寸公差无法改进;二是能毫无问题地穿轧连铸坯,因连铸坯的低成本将增强无缝钢管的竞争力。从穿孔机结构和穿孔过程变形特点来看,现有穿孔方法可分为斜轧穿孔、压力冲孔和推轧穿孔三种。穿孔工序主要是由斜轧穿孔机完成,而用卧式或立式水压冲孔机对管坯进行冲孔,因工艺上的限制(管坯单重小、壁厚公差不佳),一般仅仅在顶管机组、周期轧管机组和挤压机组中用于将方坯或八角形坯冲成空心坯,而推轧穿孔工艺是在20世纪70年代才出现。3.1 管坯斜轧穿孔斜轧穿孔分为二辊和三辊穿孔两种形式,如图4.3-4所示。二辊斜轧穿孔法是德国入曼内斯曼(Mannesmann)兄弟于1883年发明,1886年用于工业生产的。斜轧穿孔工艺经过不断的发展,完全能满足穿孔阶段的要求。迄今,斜轧穿孔工艺在无缝钢管生产中用得更为广泛。斜轧穿孔工艺的更新发展,已为穿孔毛管带来了远比以前大得多的加工灵活性,且具有更大的生产潜力。

原文链接:优钢网 » 镍合金高温合金哈氏合金钢管的轧制生产

发表评论