一种基于3D打印技术的涡轮钻具转子及其制备方法(1)

一种基于3D打印技术的涡轮钻具转子及其制备方法( 57 )摘要本发明公开了一种基于3D打印技术的涡轮钻具转子及其制备方法。该涡轮钻具转子,包括主轴和沿主轴外壁圆周等高均匀分布的若干叶轮;若干叶轮内部均为点阵多孔结构,并与主轴采用3D打印技术一体成型。本发明的涡轮钻具转子由S136不锈钢粉末材料通过增材制造一体化制得,S136不锈钢粉末球形度大于99 .5% ,平均粒度为22μm ,成形工艺参数如下:激光功率为260-300W,扫描速度为600-800mm/s,扫描间距为0 .1-0 .12mm,铺粉厚度为0 .05mm,基板预热温度为150-200℃。本发明采用3D打印技术成形涡轮钻具转子,与传统方法相比,具有加工便捷、高精度一体化成形的特点;叶轮内部采用点阵多孔结构,既保证其结构强度,又大大减轻了转子质量, 为制备适用于超深高温高压井的高性能涡轮钻具转子提供了新思路。

1 .一种基于3D打印技术的涡轮钻具转子,其特征在于,包括主轴和沿所述主轴外壁圆周等高均匀分布的若干叶轮;若干所述叶轮内部均为点阵多孔结构,并与所述主轴采用3D 打印技术一体成型。

2..如权利要求1所述的一种基于3D打印技术的涡轮钻具转子,其特征在于,所述点阵多孔结构的拓扑形态包括四面体孔穴单元、中空结构单元或棱体结构单元。

3..如权利要求1所述的一种基于3D打印技术的涡轮钻具转子,其特征在于,所述叶轮的数量为16个。

4 .如权利要求1所述的一种基于3D打印技术的涡轮钻具转子,其特征在于,所述主轴和若干叶轮均由S136不锈钢材料制成。

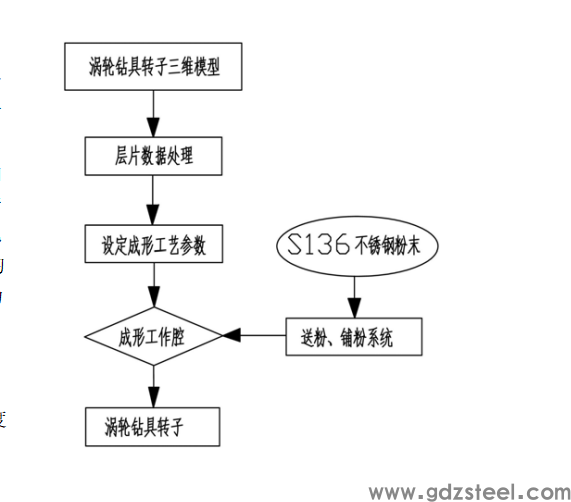

5..一种基于3D打印技术的涡轮钻具转子的制备方法,其特征在于,包括以下步骤:

S1 .通过Magics软件建立涡轮钻具转子的三维模型,将三维模型进行切片分层处理,并将其转为STL格式数据导入3D打印设备的操作系统中;S2 .将S136不锈钢粉末装入3D打印设备的送粉系统内,S136不锈钢粉末通过送粉系统和铺粉系统均匀铺在成形工作腔的基板上;S3 .设定成形工艺参数;

S4 .向成形工作腔内通入惰性气体,排出成形工作腔内的其他气体;S5 .高能激光束依据步骤S1中工作层的分层数据,融化成形工作腔的基板上凝固粉末形成单层;S6 .重复步骤S5,直至涡轮钻具转子更终成形。

6..如权利要求5所述的一种基于3D打印技术的涡轮钻具转子的制备方法,其特征在于,在步骤S2中,所述S136不锈钢粉末的球形度等于或大于99 .5%,平均粒径为22μm。

7 .如权利要求5所述的一种基于3D打印技术的涡轮钻具转子的制备方法,其特征在于, 在步骤S3中,所述工艺参数包括激光功率、激光扫描速度、激光扫描间距、铺粉厚度和基板预热温度。

8..如权利要求7所述的一种基于3D打印技术的涡轮钻具转子的制备方法,其特征在于,所述激光功率为260-300W,所述激光扫描速度为600-800mm/s,所述激光扫描间距为0 .1- 0 .12mm。

9..如权利要求7所述的一种基于3D打印技术的涡轮钻具转子的制备方法,所述铺粉厚度为0 .05mm,所述基板预热温度为150-200℃。

.如权利要求5所述的一种基于3D打印技术的涡轮钻具转子的制备方法,其特征在于,在步骤S4中,使得所述成形工作腔内氧气含量等于或小于200ppm。

原文链接:优钢网 » 一种基于3D打印技术的涡轮钻具转子及其制备方法(1)

发表评论