一种基于3D打印技术的涡轮钻具转子及其制备方法(2)

一种基于3D打印技术的涡轮钻具转子及其制备方法技术领域[0001] 本发明涉及地质钻探设备和增材制造技术领域,尤其涉及一种基于3D打印技术的涡轮钻具转子及其制备方法。

背景技术

[0002] 涡轮钻具作为井下动力钻具之一,具有转速高、振动小、耐高温的优良特性,能够在超深井、高温高压井以及地质构造种类繁多的复杂地层中安全、稳定地作业。运用涡轮钻具高转速的特点,可以有效解决深井、斜井以及定向井钻进过程中井身控制和提升钻速的问题。同时,涡轮钻具也是一种高性能的取心钻具,在高温高压等复杂地层的地质勘探中已经得到了广泛的应用。成熟的叶轮设计方法是决定涡轮钻具优良性能的关键,空心叶轮的性能更加优越,然而其强度在复杂的受力环境下难以得到保证,致使稳定性受到制约。点阵结构材料是近年来迅速兴起的结构-功能一体化材料,它具有轻质及高强度的特点,将其用于涡轮钻具转子的叶轮造型设计中,既可保证其结构强度,又可减轻转子叶轮质量,使得高压钻井液液体能量能迅速转为主轴上的机械能。

[0003] 传统制造方法如熔模铸造法、冲压变形成形法以及金属丝编织成形法等均难以实现对上述点阵多孔结构叶轮的**一体化成型,随着计算机及激光技术的日趋成熟,3D打印技术得到迅速发展,它的出现为制备点阵多孔结构叶轮转子提供了新的思路。3D打印技术根据零件的三维数据模型,以金属粉末为材料,利用计算机控制高能激光束有选择性地使金属粉末快速熔化和凝固,通过逐层累积的方式来成形所需零件,可实现一体化制备,同时由于激光光斑细小,获得的零件尺寸精度高。3D打印技术与钻探机械技术相结合,为制备更高性能的涡轮钻具提供了新的技术方法。

发明内容

[0004] 本发明的目的在于,针对现有技术的上述不足,提出一种性能优异、高精度一体化成形的基于3D打印技术的涡轮钻具转子及其制备方法。

[0005] 本发明的目的可以通过以下技术方案来实现:

[0006] 一种基于3D打印技术的涡轮钻具转子,包括主轴和沿所述主轴外壁圆周等高均匀分布的若干叶轮;若干所述叶轮内部均为点阵多孔结构,并与所述主轴采用3D打印技术一体成型。

[0007] 优选的,所述点阵多孔结构的拓扑形态包括四面体孔穴单元、中空结构单元或棱体结构单元。

[0008]优选的,所述叶轮的数量为16个。

[0009]优选的,所述主轴和若干叶轮均由S136不锈钢材料制成。

[0010]本发明提供一种基于3D打印技术的涡轮钻具转子的制备方法,包括以下步骤:

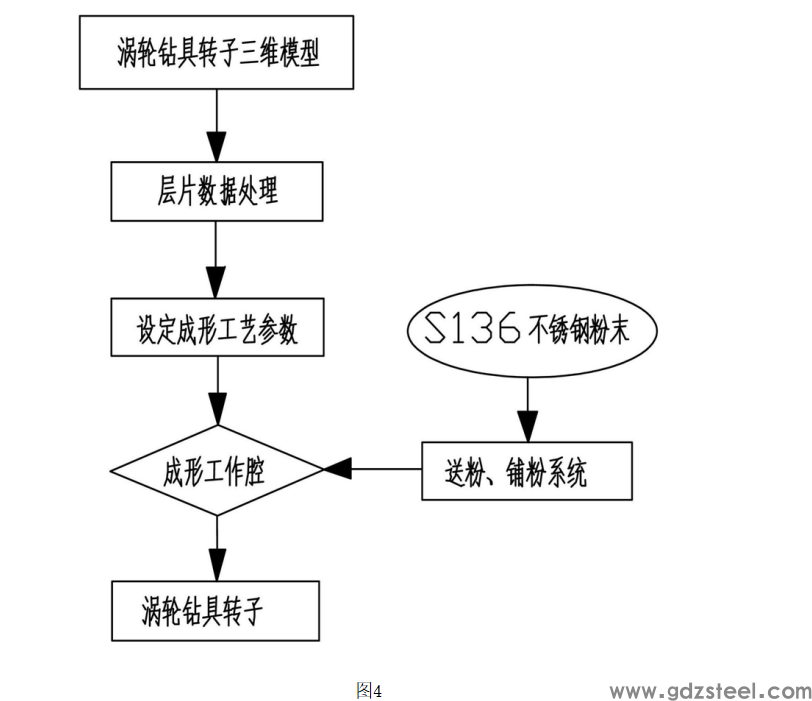

[0011]S1 .通过Magics软件建立涡轮钻具转子的三维模型,将三维模型进行切片分层处理,并将其转为STL格式数据导入3D打印设备的操作系统中;说明书2/3 页[0012]S2 .将S136不锈钢粉末装入3D打印设备的送粉系统内,S136不锈钢粉末通过送粉系统和铺粉系统均匀铺在成形工作腔的基板上;[0013]S3 .设定成形工艺参数;[0014]S4 .向成形工作腔内通入惰性气体,排出成形工作腔内的其他气体;[0015]S5 .高能激光束依据步骤S1中工作层的分层数据,融化成形工作腔的基板上凝固粉末形成单层;[0016]S6 .重复步骤S5,直至涡轮钻具转子更终成形。

[0017]优选的,在步骤S2中,所述S136不锈钢粉末的球形度等于或大于99 .5%,平均粒径为22μm。

[0018]优选的,在步骤S3中,所述工艺参数包括激光功率、激光扫描速度、激光扫描间距、铺粉厚度和基板预热温度。

[0019]优选的,所述激光功率为260-300W,所述激光扫描速度为600-800mm/s,所述激光扫描间距为0 .1-0 .12mm。

[0020]优选的,所述铺粉厚度为0 .05mm,所述基板预热温度为150-200℃。

[0021]优选的,在步骤S4中,使得所述成形工作腔内氧气含量等于或小于200ppm。

[0022]本发明的一种基于3D打印技术的涡轮钻具转子的制备方法,利用3D打印技术一体成形涡轮钻具转子,与传统方法相比,具有加工便捷、成形精度高及一体化成形的特点;本发明的一种基于3D打印技术的涡轮钻具转子的叶轮内部采用点阵多孔结构,既保证了其结构强度,又使转子质量得到大大减轻,可使钻井液能量迅速转化为主轴的机械能,能获得更高性能的涡轮钻具。

附图说明

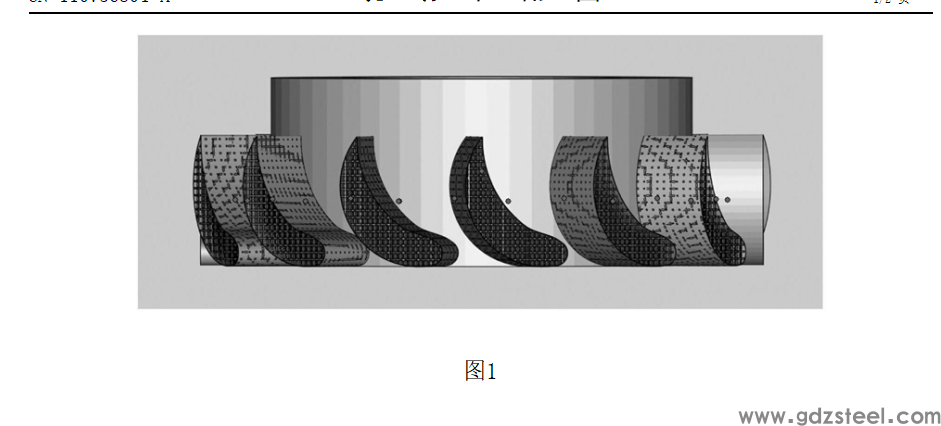

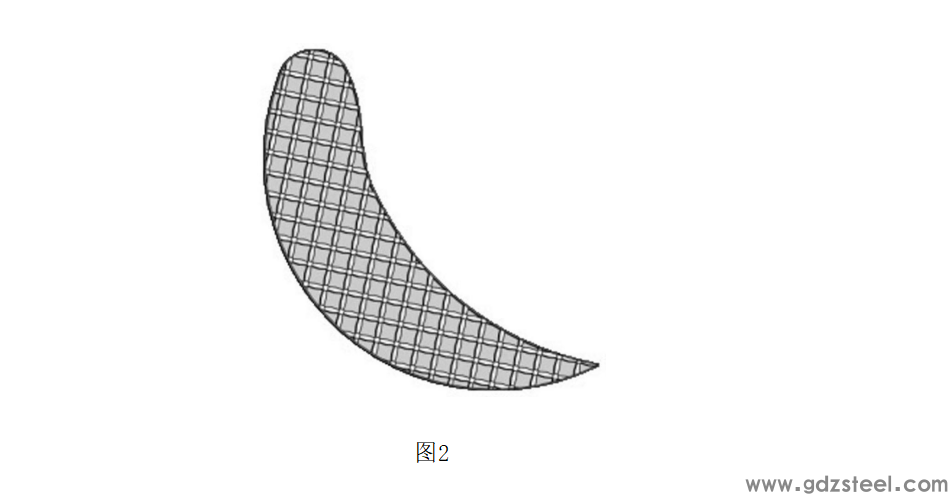

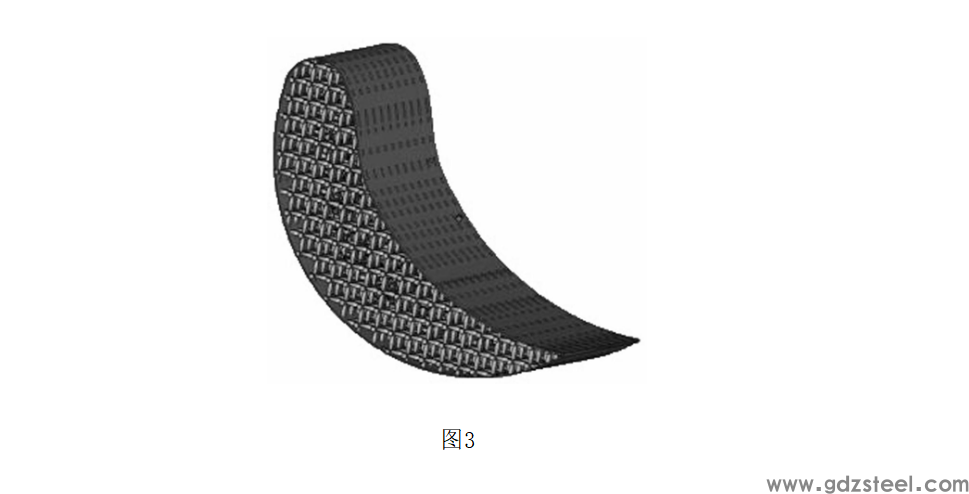

[0023]图1是本发明的涡轮钻具转子的结构示意图;[0024]图2是本发明的涡轮钻具转子的叶轮的截面结构示意图;[0025]图3是本发明的涡轮钻具转子的叶轮的立体图;[0026]图4是本发明的涡轮钻具转子的制备工艺流程图。

具体实施方式

[0027]以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述, 但本发明并不限于这些实施例。

[0028]实施例

[0029] 如图1所示,本发明的一种基于3D打印技术的涡轮钻具转子,包括主轴和沿主轴外壁圆周等高均匀分布的若干叶轮;如图2和3所示,若干叶轮内部均为点阵多孔结构,并与主轴采用3D打印技术一体成型。

[0030]本发明的一种基于3D打印技术的涡轮钻具转子及其制备方法,利用3D打印技术一体成形涡轮钻具转子,与传统方法相比,具有加工便捷、成形精度高及一体化成形的特点; 其叶轮内部采用点阵多孔结构,既保证了其结构强度,又使转子质量得到大大减轻,可使钻井液能量迅速转化为主轴的机械能,能获得更高性能的涡轮钻具。

[0031]为保证叶轮的结构强度和性能,点阵多孔结构的拓扑形态可以包括四面体孔穴单说明书3/3 页元、中空结构单元或棱体结构单元,本实施例中点阵多孔结构的拓扑形态为中空结构单元。[0032] 叶轮的数量可以根据实际需要设定,这里不做限定,为保证涡轮钻具的优异性能, 本实施例中的叶轮的数量为16个。

[0033] 主轴和若干叶轮的材质可以有多种,这里不做限定,本实施例中的主轴和若干叶轮均采用S136不锈钢材料制成,便于加工,同时也保证了工件的整体硬度、韧性以及耐腐蚀性能。

[0034]本发明提供一种基于3D打印技术的涡轮钻具转子的制备方法,利用本方法制备的涡轮钻具转子的尺寸可以根据实际需要自行设计,这里不做限定,本实施例中具体的涡轮钻具转子依据石油天然气行业标准SY/T 5401-1991进行设计:主轴外径为85mm,内径45mm;叶轮采用弯曲叶片,弧线弯曲为双曲线形式,端部弯曲角及倾斜角均为0度,叶宽18mm,叶高 30mm。涡轮钻具转子由S136不锈钢材料制成,具体的制备过程包括以下步骤:

[0035]S1 .通过Magics软件建立涡轮钻具转子的三维模型,将三维模型进行切片分层处理,并将其转为STL格式数据导入3D打印设备的操作系统中;[0036] S2 .将S136不锈钢粉末装入3D打印设备的送粉系统内,S136不锈钢粉末通过送粉系统和铺粉系统均匀铺在成形工作腔的基板上,本实施例中选用的S136不锈钢粉末的球形度大于99 .5%,平均粒度为22μm,以保证保证3D打印过程的连续性和高精度;[0037]S3 .设定成形工艺参数,这里的成形工艺参数可以根据实际需要进行调整,为获得致密度高、整体性能优异的成形件,本实施例中的成形工艺参数设定如下:激光功率为280W,激光扫描速度为700mm/s,激光扫描间距为0 .12mm,铺粉厚度为0 .05mm,基板预热温度为200℃;这里对基板进行预热,可以减小成形件与成形工作腔的基板之间的热应力; [0038]S4 .向成形工作腔内通入惰性气体,排出成形工作腔内的其他气体,使得腔内氧气含量低于200ppm,以此避免在激光扫描过程中S136不锈钢粉末发生氧化,保证了涡轮钻具转子的成形质量;[0039]S5 .高能激光束依据步骤S1中工作层的分层数据,融化成形工作腔的基板上的S136不锈钢粉末形成单层;[0040]S6 .重复步骤S5,直至涡轮钻具转子更终成形。

[0041] 以上未涉及之处,适用于现有技术。

[0042] 虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围,本发明所属技术领域的技术人员可以对所描述的具体实施例来做出各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的方向或者超越所附权利要求书所定义的范围。本领域的技术人员应该理解,凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

说 明 书 附 图

原文链接:优钢网 » 一种基于3D打印技术的涡轮钻具转子及其制备方法(2)

发表评论