高碳低合金钢高温形变球化退火工艺的制作方法

**名称:高碳低合金钢高温形变球化退火工艺的制作方法

本发明是属于机械零件制造中高碳低合金钢高温形变球化退火工艺方法,主要用于GCr15钢。

众所周知,钢的形变热处理方法是使压力加工与热处理密切结合,同时利用形变强化及相变强化的综合工艺,从而有效地发挥金属强韧性,提高产品零件质量,并达到节约能源、节约材料、消除环境污染、缩短生产周期等效果。但是目前这种工艺方法在国内外生产实践中还存在不少困难,许多问题尚停留在实验室摸索阶段。已知的工艺方法也有诸种不完善之处。例如日本浅田千牧等提出的采用加热温度为780℃,接着在720℃时把锻造和退火合二为一来完成,因温度范围狭窄,实际生产中难于实现,更主要的是变形时温度较低,零件变形抗力较大,生产较小零件需要较大的锻压设备,较大尺寸零件的生产存在困难,难于推广。(见浅田千秋〔热处理〕1973年VO·13·№1 24~27)。

苏联М·И·Синельнико在1979年研究的工艺方法,把轴承钢加热到1100℃时连续冷却到750℃进行形变,然后再升温到7780℃进行完全球化退火,这种工艺虽然利用了锻造余热,但仍需两次加热,且需要复杂的冷却设备和连续式退火炉,工艺较为复杂,未见轴承生产中大量应用。(见М·И·СинельнΝко〔

〕1974·№4 303~305)。

为提高奥氏体形核率,有的研究者提出采用激光束和电子束快速加热,这种方法设备复杂,投资大,生产中应用有困难。(见Drlich J第15届国际热处理论文集和Crange·R·A《Met·TRans》V·2〈1971〉65)。

本发明的目的是采用普通设备快速高温加热,在高碳低合金钢中奥氏体尚不均匀,碳化物还未溶解时立即进行形变,把形变强化和相变强化有机结合起来,使奥氏体和碳化物双细化,并使碳化物园正度改善从而提高产品使用寿命和可靠性,并达到扩大零件加工范围、节能、节材、缩短生产周期、消除环境污染、改善劳动条件的效果。

本发明的工艺流程可参看附图A。该工艺采用中频感应加热炉快速加热到800~1000℃时立即进行下料、锻造、等温处理三道工艺仅需一次加热即完成。

工艺路线见附图B。采用中频感应加热炉快速加热到Ac1-Ac3以上的某一个温度范围(利用相变滞后于温升的原理,被迅速加热到高温的钢材已经变软,有利于形变成型),这时加热温度超过两相区温度,热轧钢中的奥氏体、片状珠光体、残余碳化物网转变为不均匀的奥氏体、碳化物仍未溶完,形变时奥氏体内部要发生“多边化”现象,即奥氏体内部的位错结构因受应力应变作用发生攀移、堆砌,使形变前分散在晶粒内部杂乱排列的位错基本消失,出现大量呈规则排列的位错“墙”网组织,也就是说奥氏体形变后晶粒内将形成亚晶界结构。

奥氏体内因形变生成的大量亚晶界对高碳低合金钢碳化物的球化具有十分重要的意义,因为碳化物的球化有一个成核、生成过程,可是由于碳化物的相与奥氏体基本相的不亲合性,所以未形变高碳低合金钢在两相区冷却时碳化物只能在奥氏体晶界(晶格缺陷部位)上形核析出,要在晶格结构完整的奥氏体晶粒内部产生碳化物核心是不可能的。经过本工艺形成的高碳低合金钢奥氏体晶粒内部形成大量亚晶界,这些亚结构就是碳化物质点的新形核位置,所以本工艺形变为高碳低合金钢碳化物球化成核生长过程创造了有利条件。

对形变的高碳低合金钢另件来说,要得到符合相应标准要求的球状珠光体组织,还有待以下二个组织变化,一是形变时析出的大量碳化物质点需要通过聚集长大方式生成粒状碳化物,二是亚稳形变奥氏体完成A-P转变形成粒状珠光体组织。这两个变化需在680~720℃等温2~3小时处理过程中完成。

等温以后究竟是采用立即出炉或是在炉内随炉降温后再出炉,应根据生产条件而定,不论哪种方式,对退火组织影响都不明显,但对硬度影响是显著的,因此尽量缓冷为好。

本工艺属于形变热处理范畴,但跟其他以强化为目标的形变热处理有区别,其主要目的不是为了得到强韧化性能,而是利用形变来诱发奥氏体的“多边化”以增加粒状碳化物的核心数目,并利用等温来完成形变奥氏体转变成粒状珠光体,从而促进和加速高碳低合金钢碳化物的球化进程。

本发明采用一般中频炉加热坯料,速度快(仅需2~3分钟),产品碳化物和奥氏体晶粒明显细化,从而提高了产品使用可靠性和寿命,下料、锻造、等温处理三道工序仅需一次加热,节约能源明显,防止过烧现象,节约钢材,对缩短生产周期、减少环境污染、改善劳动条件均有明显效果。与国内外较先进的中温挤压工艺相比,该工艺具有加工零件尺寸范围大、设备简单、毛坯硬度低而利于机加工、可直接用热轧材而不需用热轧退火材,成本低、双细化明显等优点,该发明与现行工艺比较降低能耗2/3以上,提高材料利用率8~10%。

图A为本发明工艺路线图。图B为本发明用于轴承圈套生产工艺流程图。图C是本发明工艺与现行工艺生产试样实测奥氏体晶粒度系相对比图。其中1是国内现行锻造退火工艺试样的奥氏体晶粒度苦味酸饱和水溶液浸蚀×500。2是高温形变球化退火工艺试样的奥氏体晶粒度苦味酸饱和水溶液浸蚀×500。

以下就本发明实施例作一说明。

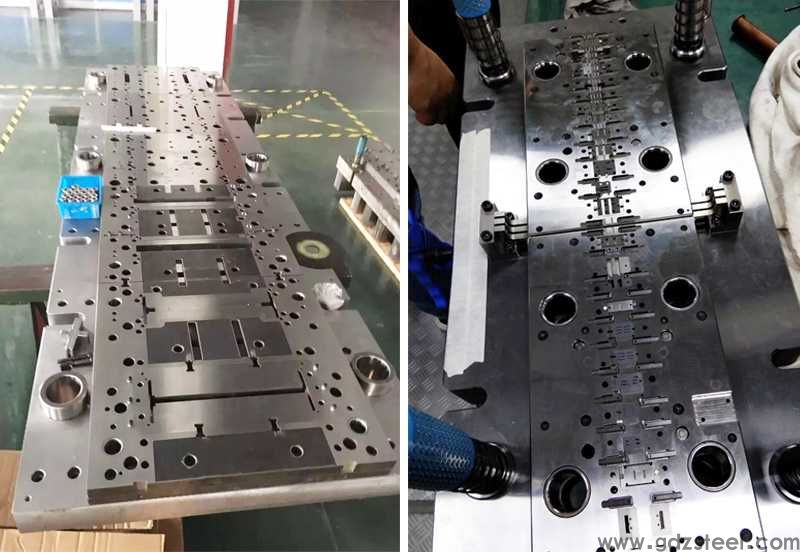

云南轴承厂采用100KW可控硅中频感应炉加热炉体配有“WHF”和“WHJ”型红外线数字显示温度计测温控温装置,加热温度为800-1000℃,加热时间为2-3分钟,形变后立即进入等温炉,炉温700-720℃,时间3小时,出炉温度低于600℃。工艺流程线上装有相应的锻压设备和工装模具机构,配有自制的35KW等温地炉两个。工艺流程详见附图B。

坯料加热后应立即下料、锻造、等温处理使三道工艺并为一次来完成。

用北京钢厂生产的GCr15热轧未退火轴承钢生产204、205、206、207、305、306、700106等轴承套圈,每班由检查人员抽4件套圈测试硬度和检查金相组织,共1200件,硬度和金相组织均达到滚动轴承钢热检标准JB1255-81规定,以下是有关试验实测数据对比表。

在各种条件完全相同下进行寿命对比试验如下

实测能耗及原材料利用率指标对比如下高温形变球化退火工艺与国外退火耗电比较表

高温形变球化退火工艺材料利用比国内现行锻造-退火工艺提高材料利用率8~10%。

碳化物粒子尺寸测定结果

权利要求

1.一种高碳低合金钢主要是GCr15钢高温形变球化退火工艺方法,是将坯材加热至温度Acl-Acm以上,进行下料,锻造、等温处理,其特征在于用中频感应炉快速加热至800~1000℃,在碳化物尚未溶解、奥氏体尚未均匀化时进行两相区形变,一次加热完成下料,锻造、等温处理三道工序。

2.根据权利要求

1所述工艺方法,其特征在于加热时间在3分钟以内。

3.根据权利要求

1所述工艺方法,其特征在于形变后立即进入等温炉,炉温700~720℃,时间3小时,出炉温度应低于600℃。

4.根据权利要求

1所述工艺方法,其特征在于采用中频感应电炉快速加热,必须使用较准确测温和控制装置。

5.根据权利要求

1所述新工艺方法,其特征在于虽然加热温度高,但时间短,难于消除网状碳化物,因此所用热轧未退火钢材网状碳化物不得大于三级。

**摘要

一种高碳低合金钢高温形变球化退火工艺方法,主要用于GCr

文档编号C21D8/00GK85101950SQ85101950

公开日1986年8月27日 申请日期1985年4月1日

发明者凌发荣 申请人:云南轴承厂导出引文BiBTeX, EndNote, RefMan

原文链接:优钢网 » 高碳低合金钢高温形变球化退火工艺的制作方法

发表评论