5-6 应用热 CVD 的注意事项

热CVD更重要的特点是它具有优异的薄膜附着力,但在使用钢材料时,薄膜是在转变点以上的高温下形成的,因此在应用时有很多注意事项。

(1) 成膜气体与被处理物的反应

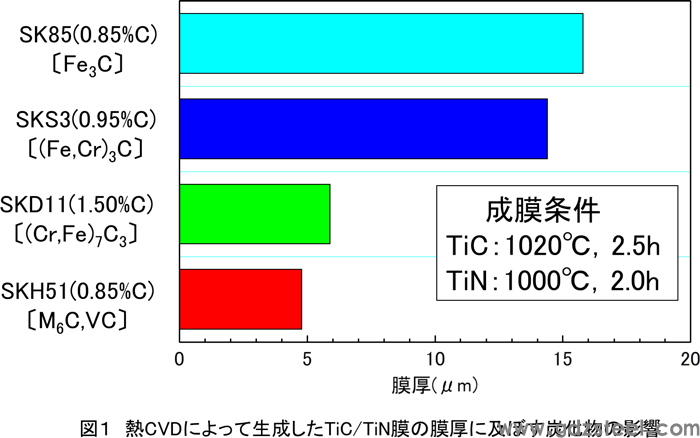

当被加工材料为钢时,热CVD形成的膜厚不仅与成膜条件有很大关系,还与所含合金元素的种类和碳含量有很大关系。钢总是含有碳,由于热CVD的成膜温度在900~1100℃左右的奥氏体区,所以钢中的大部分碳化物溶解在面团中。因此,在成膜过程中,不仅通过气体反应形成膜,而且反应气体与固溶钢中的碳反应生成TiC。

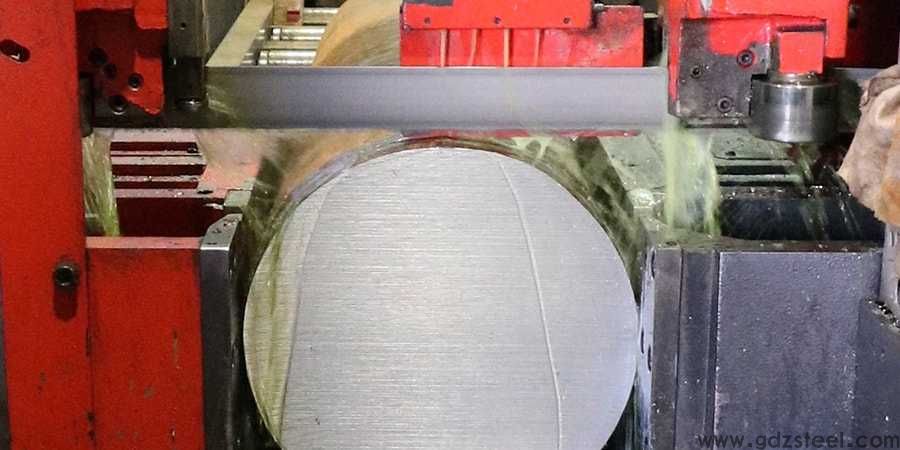

图 1 显示了典型工具钢的热 CVD 生成的 TiC(底层)/TiN(表层)膜的平均膜厚,即使在相同的成膜条件下,钢种之间的膜厚差异很大。 . 即,在960~1020℃的成膜温度容易溶解碳化物的SK材料、SKS材料的情况下,固溶碳与成膜气体积极反应,生成大量的TiC。因此,成膜厚度约为skd11和SKH51的3倍。

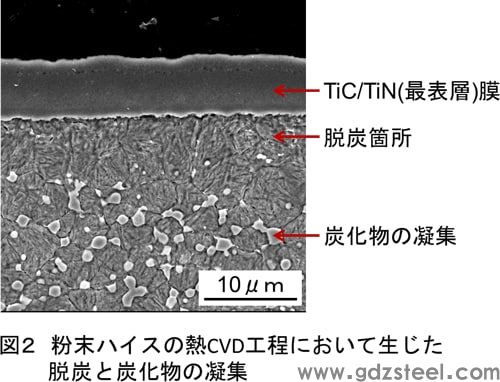

基材中的碳与成膜气体的反应如图2所示,由于膜下的脱碳和碳化物的聚集而导致软化,从而导致脆化,因此导致热CVD的成膜温度。必须采取,如在热CVD前后降低淬火温度。特别是粉末高速钢需要小心,因为在高温下长时间加热时碳化物容易聚集。

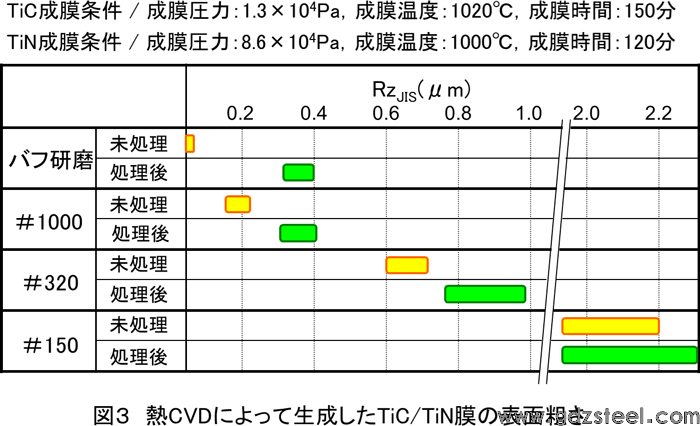

(2) 表面粗糙度

通过热CVD获得的膜的问题之一是它具有大的表面粗糙度。图3所示为SKD11,一种典型的模具材料,预先用#150、#320、#1000砂纸抛光并用金刚石镜面抛光,然后涂上TiC(底层)/TiN(顶层) ). 表示表面粗糙度 (Rz JIS )。如果未处理的表面粗糙度较大,则成膜后的表面粗糙度取决于预抛光得到的表面粗糙度。但是,如果通过预先用#1000砂纸抛光或用金刚石进行镜面抛光将表面粗糙度降低到Rz JIS 0.2 μm以下,则无论预抛光后的粗糙度如何,Rz JIS 0.3至0.4 μm都会是。由以上可知,在采用热CVD时,优选将表面粗糙度预先设定为Rz JIS 0.3~0.4μm以下。

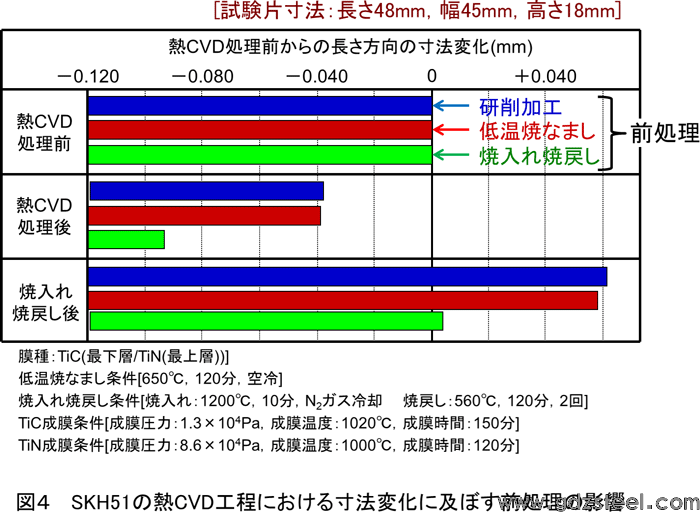

(3) 尺寸变化

加工品为钢时,在相变点以上的奥氏体区域进行热CVD,淬火和回火作为后热处理必不可少,因此各加工工序的尺寸变化较大。图 4 显示了使用 SKH51 试件在热 CVD 工艺中测量尺寸变化的结果。如果预处理是机械加工并在低温下退火,它会由于热 CVD 处理而收缩,然后由于随后的淬火和回火而从其预处理尺寸显着膨胀。如果提前回火回火再精加工到规定尺寸,由于热CVD可以看到很大的收缩现象,但可以在后热处理后通过调质和扩大,恢复到与之前几乎相同的尺寸。治疗。我明白。

综上所述,为了尽可能地抑制尺寸变化量,可以说更有效的手段就是调整处理前的金属组织,使其在处理中具有与更终金属组织相同的结构。过程。然而,在热CVD处理之前和之后进行淬火和回火需要注意变形而不是简单的尺寸变化,因为它会在处理过程中使转变点往复3次。

原文链接:优钢网 » 5-6 应用热 CVD 的注意事项

发表评论