6-6 金刚石成膜方法及结构

金刚石是现存更坚硬的物质,具有其他物质无法获得的机械、电学、化学、光学等优异性能。因此,如果以薄膜的形式获得金刚石,可以期待在许多领域得到应用。

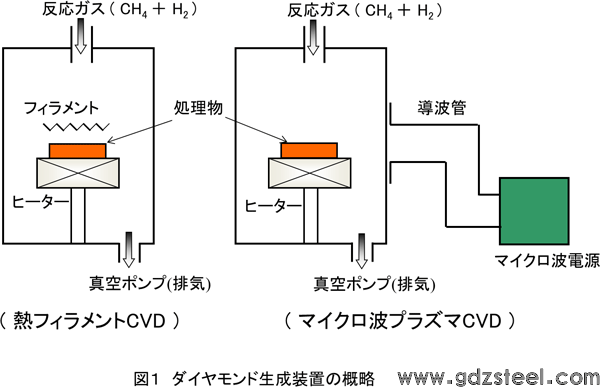

人造金刚石合成自1955年在美国**开发以来,一直在高温高压下进行,但仅限于颗粒或粉末。自 1982 年公布热丝 CVD 方法以来,已有报道称微波等离子 CVD、DC 等离子 CVD、高频等离子 CVD 和乙炔火焰法等各种方法用于金刚石薄膜的形成都有所增加。作为一个典型例子,图 1 显示了热丝 CVD 和微波等离子体 CVD 的轮廓。两者都是简单的装置,但生产出结晶度**的金刚石薄膜。以烃类气体(甲烷等)和氢气的混合气体为成膜原料,在600~1000℃(主要为850℃左右)成膜。

在通过热丝CVD的方法中,反应气体被从安装在被处理材料正上方几毫米到几十毫米的灯丝(加热到约2000°C)发出的热离子激发分解,并沉积金刚石膜。通常,甲烷(CH 4:0.5至3.0%)+氢气(H2)用作反应气体,生产压力约为5至30托。反应气体被热离子激发产生活性自由基(烃自由基和氢自由基),氢和石墨成分在基材上被消除,形成金刚石晶体。在微波等离子体CVD法中,加工物的加热和反应气体的激发分解均通过微波进行。

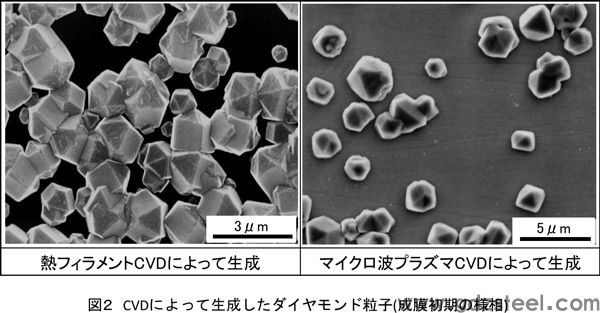

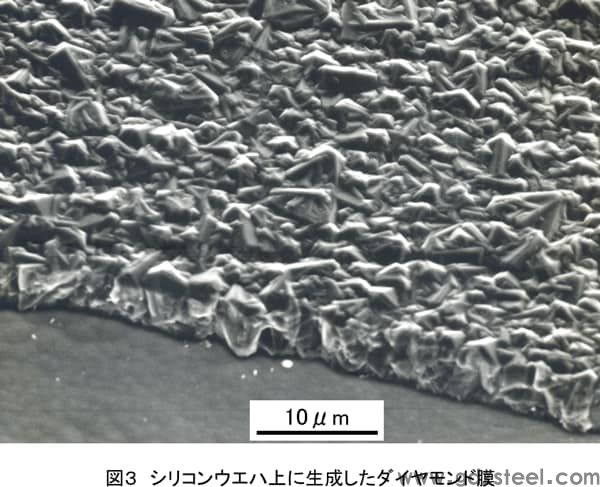

例如,图 2 显示了通过热丝 CVD 和微波等离子体 CVD 在硅衬底上生成的金刚石颗粒。这些情况都处于成膜初期,这些颗粒成核并增大,形成金刚石薄膜,如图3所示。

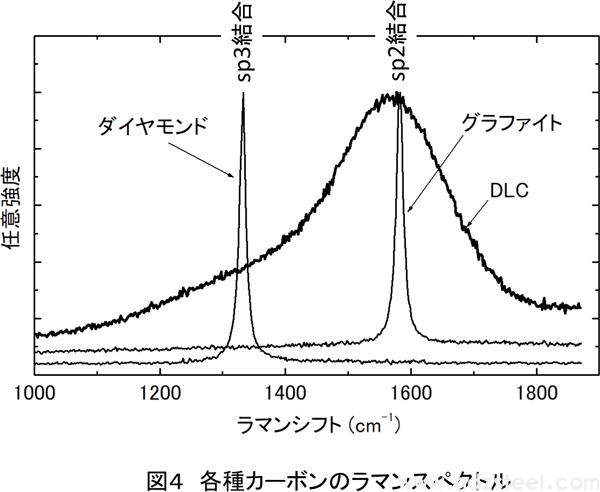

碳中的同素异形体根据其结构的不同而有很多,各种碳的拉曼光谱如图4所示。石墨有sp2键,而金刚石有sp3键,结晶度极好,接下来介绍的DLC膜是sp2键和sp3键的碳膜。

如上所述,金刚石薄膜可以通过多种方法形成,但由于原料气体为烃类气体,成膜温度为600℃以上,因此适用材料有限。目前,工业应用多为有限的。顺便说一句,目前,硬质合金钻头仅作为金刚石涂层工具制造和销售。

如果处理的产品是钢,即使直接应用也会进行渗碳处理(碳的固溶),不会在钢上形成金刚石膜。换言之,如果以钢为目标,则需要进行预处理(例如涂覆形成碳化物的金属作为中间膜)以抑制碳的固溶。另外,由于是颗粒的聚集体,表面粗糙度大,用于需要镜面的模具时需要进行抛光,但目前是超硬金刚石薄膜的一种实用的抛光方法。尚未成立。

原文链接:优钢网 » 6-6 金刚石成膜方法及结构

发表评论