6-8 DLC膜滑动特性及对钻头的应用效果

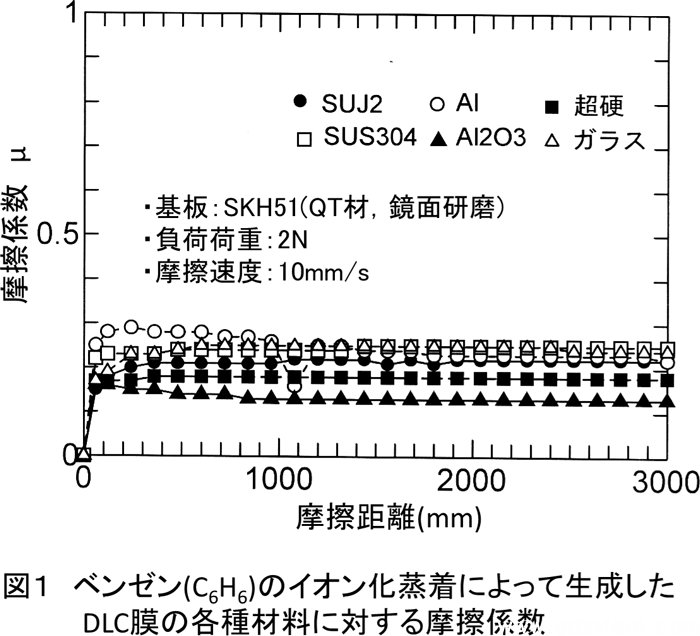

如图1所示,DLC膜在非润滑环境下对各种物质的摩擦系数在0.2左右,对摩擦配合材料具有优异的滑动特性。该图中的DLC膜是通过C 6 H 6的电离气相沉积形成的,此时的摩擦条件为基材为SKH 51,摩擦速度为10 mm/s,载荷为2 N时的摩擦条件。 .. 然而,即使这些摩擦条件发生变化,如果DLC膜不剥落,也可以获得相同水平的滑动特性。

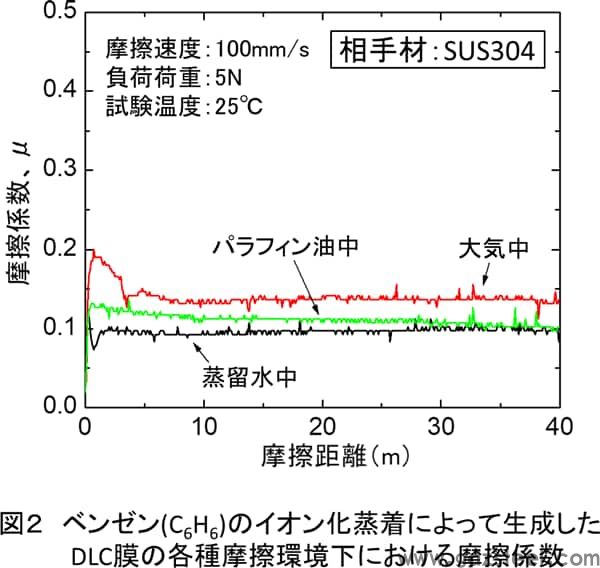

图2为电离气相沉积C 6 H 6制备的DLC薄膜相对于SUS304在各种摩擦环境下摩擦系数的变化。可以看出,与钛(Ti)基和铬(Cr)基硬膜的情况不同,它完全不受润滑剂有无的影响。这种现象表明DLC涂层产品可以应用于水下滑动构件和润滑滑动构件,并且即使在使用过程中润滑剂劣化或供给不良,润滑效果也几乎没有变化。

目前,DLC薄膜在切削工具和模具中的使用正在迅速发展,其原因是对干式加工的期望。如 6-3 和 6-4 所述,采用 Ti 基和 Cr 基硬质膜的目的是减少润滑剂,支持难加工材料加工,支持高速加工,但目前没有。他们中的一些人已经到了转向干法处理的地步。

DLC薄膜为现有刀具增加了摩擦和磨损特性,用于加工不能使用切削油等润滑剂的零件,以及仅用硬质合金刀具或陶瓷刀具即可破坏的难切削材料的精密加工。预计对于钻小孔特别有效。在这种情况下,与传统的金刚石工具不同,它被认为不仅对有色金属有效,而且对作为加工材料的铁基材料也有效。

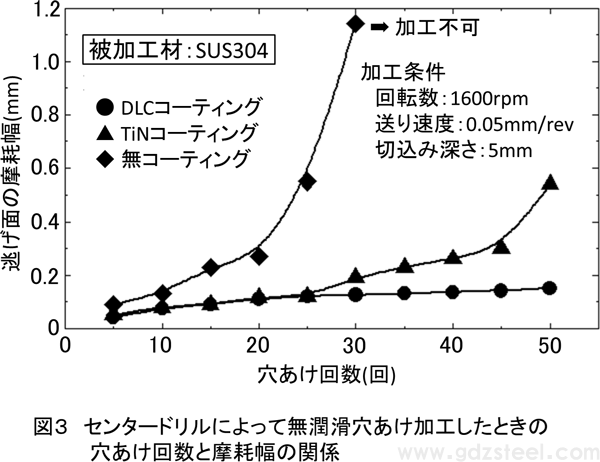

图3显示了使用NC立式铣床使用市售的SKH51中心钻(**直径:3mm)在无润滑状态下对SUS304进行钻孔时,刀具磨损量随钻头数的变化。此时的DLC膜(膜厚:约0.8μm)通过C 6 H 6的电离蒸镀形成, TiN膜(膜厚:约3μm)通过HCD法形成。

由该图可知,无涂层刀具在加工初期磨损严重,钻孔次数为30次时无法加工。但就涂层工具而言,即使经过50次机加工,磨损幅度也很小,仍处于可以连续使用的状态。尤其是DLC涂层材料,磨损宽度的增加非常缓慢,直到钻孔次数达到50次,可见薄膜的润滑作用非常大。

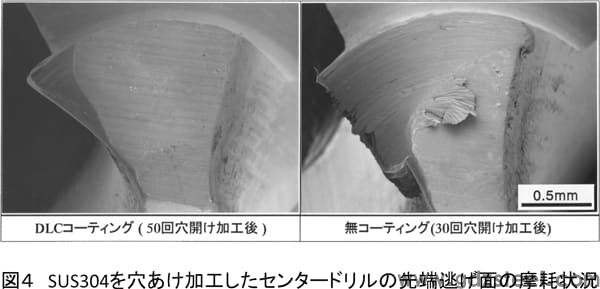

图 4 显示了 SUS304 无润滑钻孔时,DLC 涂层刀具和未涂层刀具更终加工后后刀面的磨损情况。DLC涂层刀具即使在50次钻后磨损幅度很小,而且切削刃的**保持锐角形状,因此仍处于足够健康的状态。然而,在未涂层的刀具中,30次钻削后,配合材料猛烈粘附以覆盖作为原始刀具的切削刃**,完全损害了作为切削刀具的功能。..

原文链接:优钢网 » 6-8 DLC膜滑动特性及对钻头的应用效果

发表评论