模具钢锻造对热挤压模具失效有哪些影响

冲压厂常用的名种冲压锅模、冲压锅冲头(材质为3CR2W8V、H13)、成型模、压制模、闭合模(材质为5CMNM0)都是典型的热校压模具。这种模具在工作中同时承受机械载荷和热载荷,其失效形式和影响因素复杂。它们的工作条件和失效模式与锤锻模相似,如早期断裂、疲劳断裂、热疲劳、空穴場陷和磨损。但热挤压模具在工作过程中,坯料的变形速率远大于锤锻,模具长时间工作在高温区,压力大,摩擦剧烈。因此,塑性变形、磨损和疲劳断裂是热挤压模具更常见的失效模式。

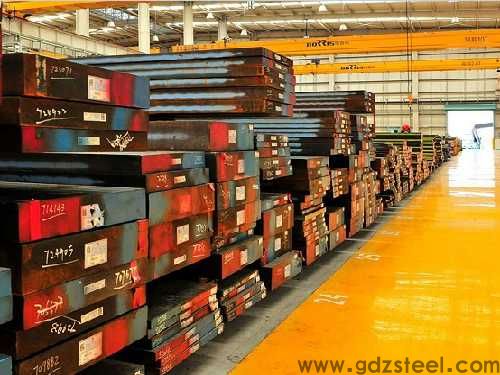

模具毛坯锻造是模具加工中重要的热成形工艺。不仅仅局限于获得理想的几何形状,消除治金缺陷(如锻造焊接中的内部疏松、非氧化气孔、晶粒细化、组织致密)更重要的是通过合理的锻造操作可以大大提高钢材的力学性能。它是改善模具材料原始状态,提高模具材料性能,从而延长模具寿命的重要手段。因此,了解和掌握模具钢锻造易产生的缺陷,正确锻造模具毛坯,对防止模具失效具有重要意义。多年来,在热挤压模具毛还的锻造中,我对锻造过程中容易产生的缺陷和模具毛坯的锻造有了一些认识和经验。

1.模具毛坯的锻造缺陷

毛还的锻造质量和缺路与模具钢的材质、锻造加热、锻造方法和锻后冷却有关。不仅有锻造的常见缺陷,还有碳化物形状和分布不均匀、流线方向和分布不均匀等。由不正确的锻造工艺造成。

一、锻造的一般缺陷

锻件常见的表面缺咯有裂纹、氧化皮、凹坑、折罍等、常见的内部缺略有过热、过饹、疏松、组织偏析、流线分布不良等,特别是热作模县钢塑性低,变形抗力大、导热性差、锻造温度范围窄、组织缺陷多、内应力大等特点,容易造成锻造缺陷。这些缺陷要么会造成模具断裂的裂纹源,要么会影响模具的热处理,更终影响模具的使用寿命。

如果锻件表面缺陷的深度在加工余量范围内,经过加工和去除后,不会对模具质量产生明显影响。但存在表面裂纹深、过烧等不可修复的缺陷,锻件只能报废。锻件内部的一些缺陷,如碳化物偏析严重、流线分布不合理等,需要通过进一步锻造来改善。

(2)碳化物的形态和分布不均匀

合理的锻造工艺,如大锻比反复镦拔,正确控制停锻温度和锻后冷却温度,可以细化钢中碳化物,改善碳化物分布的均匀性,降低偏析程度。而大、中截面高合金钢模具碳化物偏析严重,锻造难度大。锻造后,碳化物的形态和分布均匀性可能仍然较差,这将影响模县的内部质量,因此,应根据模具的具体情况,提高锻造比,以改善重要模具的碳化物不均匀性水平,如冲头、凸模等。

(3)流线的方向和分布不合理

在钢的锻造过程中,内部非金属夹杂物随着金属的塑性流动而扩展,在其宏观组织中形成明显的流线型。流线会造成模锻坯料的各向异性,即沿流线方向的力学性能明显高于横向。对于重型模具,如果其承受的更大拉应力方向与流线方向垂直,则容易导致早期劈裂失效。就热挤压重载模县而言,流线方向和分布的合理性比碳化物更不均匀,会使模具更不均匀。和流线带状碳化物一样,也会造成淬火变形的不均匀性。如3CR2W8V、H13、5CRMNM0等热作模具钢制成的模具,经淬火回火后其延伸率较小或有向流线和带状碳化物方向缩短的趋势,这对模具的变形控制非常不利。

因此,合理的流线方向和分布也应通过锻造来实现,应根据模腔的受力情况,使流线方向与更大拉应力方向一致,并沿模腔表面连续分布,不被切断;对于精密模具,应通过锻造使流线均匀分布而不定向,使热处理变形均匀,易于控制。

原文链接:优钢网 » 模具钢锻造对热挤压模具失效有哪些影响

发表评论