6-4 摩擦磨损特性及表面处理

在机械零件中,磨损总是发生在使用过程中与对方发生摩擦的地方,因此采用各种表面硬化处理来赋予耐磨性。图 1 显示了应用于钢铁产品的主要表面硬化方法和获得的表面硬度。高频淬火、渗碳和氮化是机械零件的表面热处理,主要目的是赋予耐磨性。此外,镀层采用镀硬铬和镀镍。通过这些表面处理获得的表面硬度大部分在1000HV以下,但如果需要更高的硬度,则通过PVD/CVD进行碳化物涂层或硬膜涂层。.. 但是,由于获得这种机械零件超硬层的表面处理实例很少,因此将在“工具热处理/表面处理基础课程”中进行详细说明。

图1 表面硬化处理得到的表面硬度

磨损是由与固体或液体配合材料的接触以及在该接触点的运动引起的。磨损机理按磨损原因分类时,在固体情况下分为粘着磨损、弹性磨损和疲劳磨损。

粘着磨损是发生在滑动摩擦面上的磨损,是配合材料因摩擦产生的热量而熔合,然后剥落的磨损现象。作为预防措施,不仅赋予耐磨性而且进行表面处理以降低摩擦系数是有效的。

磨粒磨损是表面被硬质颗粒刮擦时发生的磨损。由于是被刮掉的现象,故又称为切削磨损、划伤磨损或刮伤。为了防止这种磨损,进行表面硬化处理是有效的,表面硬度越高,表面硬化层越厚越好。

疲劳磨损是由于接触面的滚动或撞击而引起的,是在表面产生的裂纹扩展并以鳞片状剥落的局部剥落(pitch)或磨损现象(flaking)的现象。... 作为预防措施,采用感应淬火、氮化处理、渗碳淬火和喷丸联合处理等表面硬化处理是有效的。

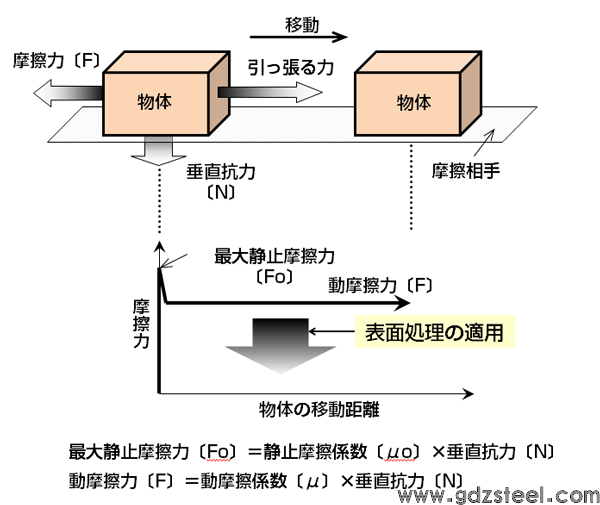

当物体相互摩擦时,作用在接触面上的力称为摩擦力。因此,为了移动物体,需要比作用在物体上的摩擦力更大的力。物体开始运动时所需要的力称为更大摩擦力,运动时作用的力称为动摩擦力。摩擦力测量通常通过在平面上移动物体来测量直接作用在物体上的力,如图 2 所示。

图 2 由于摩擦作用在物体上的力

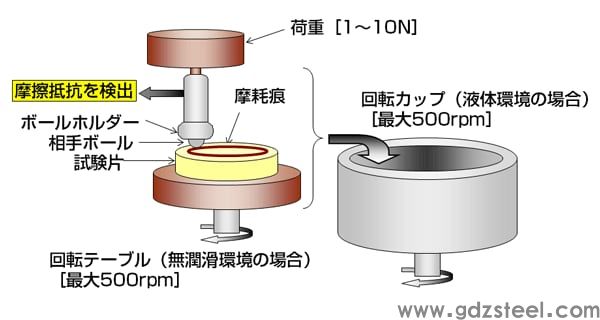

图 3 所示的球盘式摩擦磨损试验机常被用作可同时计算硬质薄膜的摩擦系数和磨损量的试验机。本试验机以恒定载荷按压固定配合球使试件旋转,从当时的摩擦力测量摩擦系数的变化,也可以从试验后的磨损痕迹测量磨损量。我能做到。通过将图中所示的转台改为转杯,也可以在液体环境中进行测量。

为了降低摩擦力,需要降低摩擦系数,通常使用润滑剂。但是,作为润滑油的原料使用的石油,作为全球性的环境污染物质,存在资源节约对策和添加剂的排放控制等问题,从各方面要求减少润滑油的使用量。因此,以在完全干燥的环境下降低摩擦系数为更终目标,希望发展表面处理,并提出了各种方法。

框文字强调

图3 硬膜摩擦磨损试验方法概要(球盘式摩擦磨损试验概要)

目前,更有希望的表面处理是DLC涂层,它还考虑到耐磨性,并且正在积极进行干燥环境下的切削和塑性加工研究。关于该加工领域的DLC薄膜的详细内容,将在“工具的热处理及表面处理基础课程”中进行说明。

原文链接:优钢网 » 6-4 摩擦磨损特性及表面处理

发表评论