6-5 耐疲劳性和表面处理

疲劳(fatigue)是当一个物体反复受力时,即使应力小于物体的抗拉强度,裂纹也会逐渐出现并扩大,更终的结果是会被破坏。许多产品和零件损坏的原因都是由于这种疲劳造成的,因此需要有足够的余量进行设计。尤其是汽车、飞机等重要的安全部件,必须要足够小心,如定期更换部件,通过无损检测检查表面裂纹等。

负载应力包括拉伸、弯曲和扭转,当这些重复施加时,更大应力分别作用在物体表面上。也就是说,首先出现的裂纹是在表面上,然后反复施加的应力导致裂纹扩展,更终导致断裂。这表明,通过强化产品和零件的表面,可以延缓裂纹的形成,从而提高抗疲劳性。

疲劳强度(疲劳强度)取决于静态抗拉强度,所以提高硬度基本上是有利的。而且,如上所述,裂纹首先出现在表面,因此提高表面硬度可以延缓裂纹产生的时间。

如表1所示,作为提高耐疲劳性的处理,实施高频淬火等表面硬化处理、渗碳淬火等热扩散处理、喷丸处理。所有这些都使表面硬化并有助于提高耐磨性,但在表面上形成的大压缩应力大大提高了疲劳强度。

表 1 旨在提高抗疲劳性的主要表面处理方法及其强化机制

| 表面处理的种类 | 强化机制 | |

|---|---|---|

| 表面淬火 | 感应淬火回火 火焰淬火回火 | 由于淬火形成马氏体,表面硬化,并且可以获得比其他表面处理更厚的硬化层。 |

| 热扩散处理 | 渗碳 、渗氮、淬火和回火 | 通过 C 或 C 和 N 的扩散渗透固溶,由于淬火形成马氏体,产生表面硬化,产生压缩残余应力 |

| 氮化处理 软氮化处理 | 由于 N 或 N 和 C 的扩散渗透导致固溶产生压缩残余应力,由于硬质氮化物析出导致表面硬化 | |

| 表面塑性加工 | 喷丸强化细 颗粒碰撞改性处理 | 在许多情况下,由于塑性加工而产生加工硬化和压缩残余应力,并结合了渗碳/渗氮、渗氮、淬火和回火。 |

在某些情况下,例如汽车齿轮,通过组合多种表面处理(如炭烧后喷丸和回火)获得了显着的协同效应。目前,炭烧、回火、回火后的喷丸处理不仅应用于汽车零部件,还应用于抗疲劳性更为重要的零部件。此外,进行渗氮后的高频淬火和渗碳、淬火和回火后的渗氮。

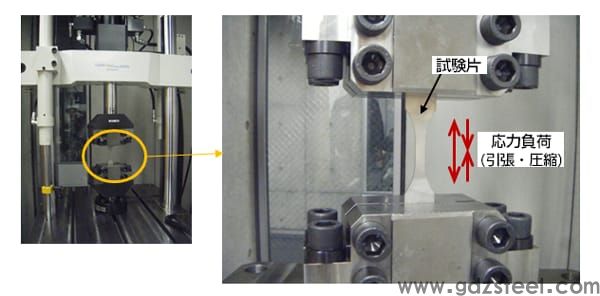

一般来说,疲劳强度的测量是通过疲劳(fatigue)试验来进行的,从得到的SN曲线中可以知道材料的疲劳极限,作为设计时的指导。疲劳试验主要包括以铁路和汽车车轴为前提的旋转弯曲疲劳试验,以及拉伸压缩疲劳试验、平面弯曲疲劳试验和扭转疲劳试验。JIS还规定了各种材料的疲劳(疲劳)试验,采用金属材料的旋转弯曲疲劳试验方法(JIS Z 2274)和金属材料的平弯曲疲劳试验方法(JIS Z 2275),规定了试验机等。例如,图 1 显示了使用常用于钢材疲劳测试的疲劳测试仪(拉伸/压缩)的测试状态。

图 1 疲劳试验机的试验情况(拉伸/压缩)

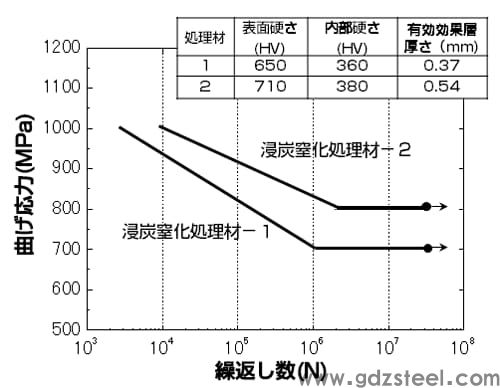

SN 曲线显示为纵轴为应力 (S),横轴为重复次数 (N)。例如,图 2 为 SMn420 渗碳氮化处理后的旋转弯曲疲劳试验得到的 SN 曲线。可以看出,这种情况下的疲劳强度优于处理后的材料-2,硬化层硬度高,硬化层深度大。

图2 SMn420在850℃渗碳、氮化、淬火和回火后的SN曲线。

由该图可知,在反复次数(N)为106~107左右时,钢材的曲线变得平坦,存在在此时的应力以下不断裂的点。这个应力就是疲劳极限(fatigue limit),是设计零件时的指导。但必须考虑到,疲劳极限受产品形状、表面粗糙度等材料因素,以及使用过程中受到的应力等外部因素影响较大。

原文链接:优钢网 » 6-5 耐疲劳性和表面处理

发表评论