8-4 产品损坏原因调查程序

断裂是由物理因素引起的损伤,其现象有断裂、变形和磨损。其中,破坏是两个或两个以上的分离,这是更致命的破坏现象,所以在这里我们将解释调查破坏产品的程序。

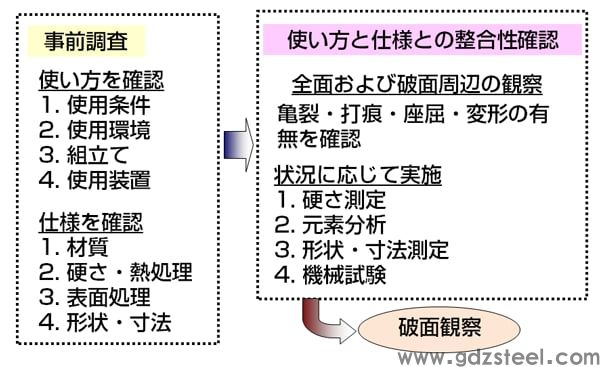

当产品或零件被破坏时,我们首先尝试观察断面,但在此之前,为了提前估计破坏的原因,请检查损坏产品的使用状态和规格,如图1所示。・你必须明白。此外,根据初步调查,我们将整理被调查产品的用途和规格。

图 1 破坏性产品的调查程序(第 1 部分)

使用的调查项目包括使用场所、使用温度等使用环境、负荷应力的大小、施加方法等,但都需要依靠听力,因此有时会出现不准确或未知的情况有很多。此外,销毁时间和销毁状态也是重要信息。如果可能,收集尽可能准确的信息,例如直接检查现场情况,对于确定破坏原因至关重要。

听力是检查规格的一种方法,但如果您有蓝图或规格,则没有问题。此时判断规格是否适合使用,但如果规格不合适,可能是破坏的原因之一,则需要考虑规格变更。在规格中,影响断裂的项目包括材料、硬度、热处理、表面处理、形状和尺寸,这些是应特别检查的信息。

根据产品或部件的不同,规格可能不知道或不公开,在这种情况下,还需要对被调查的产品进行硬度测量或元素分析,以确认实际产品的特性。

对于被调查的产品,在用扫描电子显微镜(SEM)观察断口之前,要彻底观察断口周围有无划痕、凹痕或摩擦痕迹,有无缺口,主要使用。检查其完整性很重要。此外,如果规格合适,可以进行硬度测量、元素分析、形状/尺寸测量、机械测试等,以确认与损坏产品的规格是否一致。

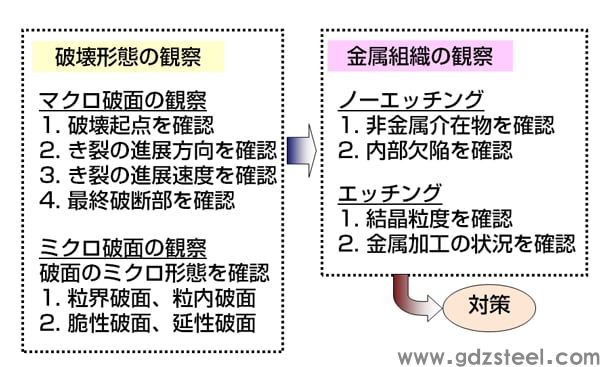

完成上述初步调查后,如图 2 所示,接下来观察断面以确认断口形态。首先,通过目视或放大镜或显微镜确认裂纹的起源,并指定裂纹扩展方向、裂纹扩展速度、更终断裂面等。

图 2 破坏性产品的调查程序(第 2 部分)

从宏观断口可以确认断裂的起源和裂纹的进展,但如果需要更详细的信息,则通过 SEM 观察微观断口。如果可以通过观察微断裂表面来确认断裂形态,则可能可以确定此时的损坏原因。此外,通过观察金相组织,可以判断材料(非金属夹杂物、内部缺陷等)有无问题和热处理状态(晶粒尺寸、热处理条件等)。 )。

通过宏观观察和微观观察来了解断口的具体形态。下次再详细说明,这里就省略了。

原文链接:优钢网 » 8-4 产品损坏原因调查程序

发表评论