一种基于BP神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法与流程

一种基于bp神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法

技术领域

1.本发明属于铸造工艺,尤其是一种低压铸造技术领域,具体地说是一种基于bp神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法。

背景技术:

2.发动机缸体作为汽车动力系统的核心零部件,支承和保证活塞、连杆、曲轴等运动部件工作时的准确位置,因此需要有足够的强度和刚度。铝合金发动机缸体总体呈箱型,结构较为复杂,壁厚也不是特别均匀。在实际铸造生产过程中,由于工艺结构设计的不合理或者工艺参数选用的不合适,在壁厚处如各缸筒之间的部位容易产生缩松缩孔缺陷,使其强度和刚度下降,在使用过程中可能发生断裂,严重影响汽车的行驶安全。

3.目前铝合金发动机缸体在设计制造时一般依靠操作人员的生产经验,在模具设计方面不断的进行试制调整,在工艺参数方面也不断的试错,这使产品的设计周期长、生产效率低。同时,调整试错后的工艺方案不一定为更优方案,成型质量可能难以保证。因此在铝合金发动机缸体铸造设计方面缺乏一种科学有效的设计优化方法。

技术实现要素:

4.本发明的目的在于针对目前发动机铸造过程中工艺设计效率低下且成型质量难以保证的问题,提供一种基于bp神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法,该设计方法能够提高铝合金发动机缸体的成型质量,减少铸造缺陷,大大缩短新产品的试制时间,减少试制成本,并提高生产效率。

5.本发明的技术方案是:

6.一种基于bp神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法,其特征在于,包括以下步骤:

7.步骤一:工艺设计及数值模拟分析模型的建立;

8.根据铝合金发动机缸体结构进行铸造工艺设计,建立三维模型,并对三维模型进行格式转换,导入到铸造数值模拟仿真软件中,建立铝合金发动机缸体的数值模拟分析模型;

9.步骤二:工艺设计改进;

10.进行数值模拟分析,根据模拟结果,对充型凝固过程以及缺陷进行综合分析,改进工艺设计,重新建立有限元模型;

11.步骤三:确定优化变量及试验设计;

12.选取多个铸造工艺参数作为优化变量,并确定其设计空间及优化目标,提取试验样本点,并通过数值模拟分析模型计算得到样本点所对应的样本数据;

13.步骤四:bp神经网络模型建立;

14.建立反映输入与输出关系的bp神经网络回归模型,并对模型精度进行检验;

15.步骤五:鱼群算法工艺参数寻优;

16.根据bp神经网络回归模型,利用鱼群算法对工艺参数在设计空间内进行寻优,进行验证后确定更优工艺参数组合;

17.步骤六:生产检验;

18.根据更终工艺方案进行实际生产并检验;

19.进一步地,所述步骤一中,工艺设计包括模具设计和工艺参数的设计;

20.进一步地,所述步骤一中,数值模拟分析模型包括模型修复和检查、网格划分、定义材料、属性和边界条件;

21.进一步地,所述步骤二中,根据模拟仿真获得的结果,判断工艺设计是否合理,若合理,执行步骤三,若不合理,不断对工艺设计进行改进,直至工艺设计符合要求;

22.进一步地,所述步骤三中,优化变量是指结合铸造生产现场条件以及在铸造过程中可控的工艺参数,设计空间是指包含了更优工艺参数的参数变化范围,优化目标是指发动机缸体在铸造过程中所产生的缩松缩孔缺陷更小;

23.进一步地,所述步骤三中,试验样本点是根据正交和均匀试验设计方法确定合理的试验点;

24.进一步地,所述步骤四中,bp神经网络回归模型的构建主要分为网络参数初始化、正向传播计算损失和反向传播更新参数等步骤;

25.进一步地,所述步骤四中,对模型精度检验利用bp神经网络所输出的预测值和训练及测试的样本值之间的相对误差来评判;

26.进一步地,所述步骤五中,鱼群算法的寻优过程主要是通过模拟鱼群的觅食、聚群、追尾、随机等行为在搜索域中进行寻优;

27.进一步地,所述步骤五中,对优化工艺方案进行数值模拟检验,判断是否满足要求,若满足,执行步骤六,若不满足,不断对鱼群算法进行调整和检验,直至工艺方案满足要求;

28.进一步地,所述模具设计包括模具结构、浇注系统、冷却系统、砂芯系统和排气系统的设计,工艺参数设计包括压力曲线、模具预热温度和浇注温度的设计;

29.进一步地,所述网络参数初始化包括数据的归一化,网络层数和节点个数的确定,传递函数的选择,学习方法的确定和初始权值的确定等方面;

30.进一步地,所述正向传播计算损失中损失函数表达方程为:

[0031][0032]

式中,θ表示神经网络权重,y表示测试集的输出,a

(l)

表示网络当前输出,l表示网络层数;

[0033]

进一步地,所述反向传播更新参数中神经网络每一层参数反向迭代的表达方程为:

[0034][0035]

式中,θ表示神经网络权重,j(θ)表示损失函数,δ表示反向传播的中间量,a

(l)

表示网络当前输出,l表示网络层数;

[0036]

进一步地,所述压力曲线为升液、充型、增压、保压和卸压过程中的压力和时间的关系函数。

[0037]

与现有技术相比,本发明及其优选方案具有以下有益效果:

[0038]

本发明采用计算机辅助设计方法对铝合金发动机缸体进行工艺设计改进,利用bp神经网络对铝合金发动机缸体铸造工艺参数和缺陷之间进行回归拟合,采用鱼群算法对回归模型进行寻优,解决了目前铸造工艺方案依赖于工程师经验的问题,能够高效地获得发动机缸体铸造的更优工艺方案,有效减少铸件工艺方案设计时间,降低试制的成本,提高了生产效率,也极大的提升了铝合金发动机缸体的成型质量。

附图说明

[0039]

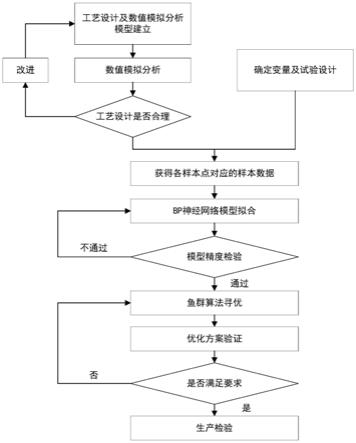

图1为本发明的结构原理示意框图;

[0040]

图2为本发明发动机缸体浇注系统初步设计图;

[0041]

图3为本发明发动机缸体铸造压力曲线设计图;

[0042]

图4为本发明发动机缸体初步设计的铸造数值模拟结果反映缩孔缩松缺陷的示意图;

[0043]

图5为本发明发动机缸体浇注系统改进设计图;

[0044]

图6为本发明发动机缸体改进设计的铸造数值模拟结果反映缩孔缩松缺陷的示意图;

[0045]

图7为本发明bp神经网络结构图;

[0046]

图8为本发明缩松缩孔缺陷体积的训练样本、测试样本与网络的输出值之间的比较图;

[0047]

图9为本发明鱼群算法的流程图;

[0048]

图10为本发明利用更优工艺参数组合的铸造数值模拟结果反映缩孔缩松缺陷的示意图。

具体实施方式

[0049]

为让本**的特征和优点能更明显易懂,下面结合附图和实施例对本发明作详细进一步的说明。

[0050]

如图1

?

10所示。

[0051]

一种基于bp神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法,其工艺流程如图1所示,具体包括以下步骤:

[0052]

步骤一:工艺设计及数值模拟分析模型的建立;

[0053]

根据发动机缸体的结构进行模具的设计,包括模具结构、浇注系统、冷却系统、排气系统和砂芯系统的设计,其中模具结构采用采用上下模两半式分型,分型面设置在飞轮槽上方,上模设计成对开式,采用垂直型分型面,位于铸件的中间面位置;浇注系统采用直条形浇口的底注式浇道,如图2所示;冷却系统采用水冷,设置于缸体燃烧室厚大部位;排气系统采用排气塞,材质为304不锈钢;砂芯系统采用整体式砂芯设计,材质为树脂砂材料。基于经验公式设计浇注工艺参数,包括压力曲线、上下模具预热温度和浇注温度的设计,其中压力曲线设计如图3所示,各具体工艺参数如表1所示:

[0054]

表1铸造工艺参数

[0055][0056]

在三维设计软件中建立发动机缸体及其模具的三维模型,将三维模型以stp格式导入至铸造数值模拟仿真软件中,进行模型修复及检查,网格划分,定义材料、属性和边界条件,生成用于铸造模拟的发动机缸体的数值模拟分析模型。其中,铸件材料选用a356铝合金,模具材料选择h13模具钢,砂芯材料选择树脂砂。各换热面间换热系数设置如表2所示:

[0057]

表2换热系数设置

[0058][0059]

步骤二:工艺设计改进;

[0060]

对有限元模型进行数值模拟仿真,获得金属液充型过程的速度场、压力场图,凝固过程的温度场、固相率场图,铸造缺陷分布图。对仿真结果进行分析,可以发现充型过程整体非常平稳,略微发生了反向流动的翻滚现象,但在凝固过程中,浇注系统的内浇口与缸筒间未凝固部位间的补缩通道被阻断,导致量缸筒间出现孤立液相,更终导致缩松缩孔的产生。缩松缩孔缺陷分布如图4所示,缩松缩孔体积为182mm3。针对数值模拟仿真的分析结果,主要需要对凝固过程进行改进。由于内浇口附近凝固较早,因此需对内浇口的形状和位置进行调整。将直条形内浇口中间部位设计成半圆柱状和直条形,增强内浇口的补缩作用。发动机缸体浇注系统改进设计如图5所示。改进后重新建立有限元模型进行数值模拟仿真,缩松缩孔分布如图6所示,缩松缩孔体积为5.2mm3,工艺设计较为合理。

[0061]

步骤三:确定优化变量及试验设计;

[0062]

选取浇注温度,上模具温度,下模具温度和保压压力这四种工艺参数作为优化变量,优化目标为缩松缩孔体积缺陷更小,设计空间为工艺参数的参数变化范围,各优化变量的设计空间如表3所示:

[0063]

表3优化变量的设计空间

[0064][0065]

通过正交和均匀试验设计选取29个试验样本点,将选取的试验样本点代入步骤二中建立的数值模拟分析模型计算得到缩松缩孔体积的值。试验样本点和所对应的样本数据如表4所示:

[0066]

表4试验样本点和样本数据

[0067][0068][0069]

步骤四:bp神经网络模型建立;

[0070]

bp神经网络模型结构如图7所示。随机选取25组样本作为训练集,剩余的4组样本作为测试集用来对模型的性能进行评价。由于数据集中各个变量的差异较大,因此先对数据进行归一化处理。网络的学习算法采用lm算法。输入层到隐含层采用s型函数作为传递函数,隐含层到输出层使用线性函数。bp神经网络的运行参数设定如表5所示:

[0071]

表5bp神经网络运行参数设定

[0072][0073]

在得到bp神经网络回归模型后,利用网络所输出的预测值和训练及测试的样本值之间的相对误差来评判模型精度是否符合要求。缩松缩孔缺陷体积的训练样本、测试样本与网络的输出值之间的比较如图8所示,缩松缩孔体积网络输出与样本数据如表6所示:

[0074]

表6缩松缩孔体积网络输出与样本数据

[0075][0076]

从图8和表6可以看出,网络的训练误差较小,测试数组的网络泛化误差也比较小,精度较高。这说明该bp神经网络回归模型可以很好的反映各组工艺参数和缩松缩孔体积之间映射关系。

[0077]

步骤五:鱼群算法工艺参数寻优;

[0078]

根据bp神经网络回归模型,利用鱼群算法对工艺参数在设计空间内进行寻优。鱼群算法的流程图如图9所示。鱼群算法的运行参数设定如表7所示:

[0079]

表7鱼群算法运行参数设定

[0080][0081]

更终得到使缩松缩孔缺陷体积更小的工艺参数组合,工艺参数组合如表8所示:

[0082]

表8更优工艺参数组合

[0083][0084]

对优化后工艺参数组合进行数值模拟分析,模拟后缩松缩孔分布如图10所示,缩松缩孔体积为0.035mm3,缺陷基本得到了消除。因此该工艺参数组合符合要求。

[0085]

步骤六:生产检验;

[0086]

根据更终工艺方案进行实际生产并检验。

[0087]

以上仅就本发明较佳的实例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实例,其具体优化变量允许有变化。总之,凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

[0088]

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

原文链接:优钢网 » 一种基于BP神经网络和鱼群算法的铝合金发动机缸体铸造工艺设计优化方法与流程

发表评论