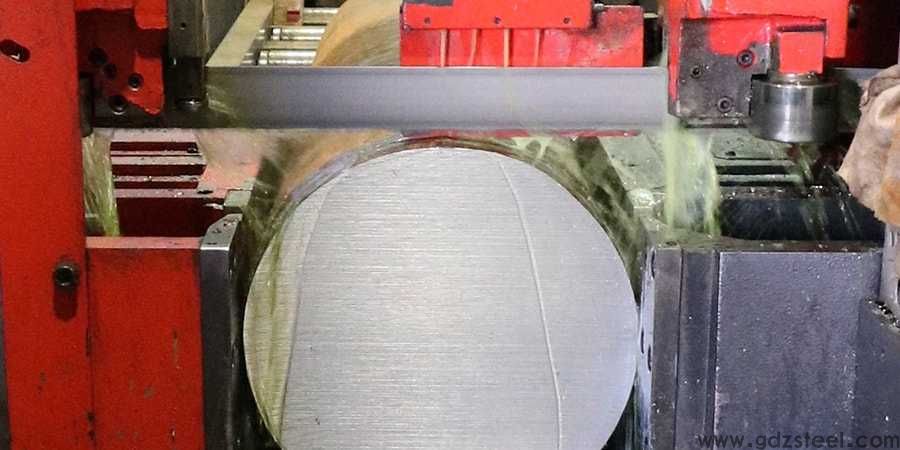

模具抛光

模具抛光

模具锈蚀了如何抛光?

模具抛光通常应用油石条、羊毛轮、砂纸等,使原材料表面产生塑性形变而除掉产品工件表面凸起部获得光滑面,一般以手工制作为主导。表面品质标准高的可选用超精磨抛的方式,超精磨抛是选用特别制作的模具,在带有耐磨材料的研抛液中,紧压在产品被生产加工表面上,作高速运转健身运动。抛光可实现Ra0.008

μm的表面表面粗糙度。

模具抛光常见的专用工具及规格型号类型

1)模具抛光常见的专用工具有:砂纸,油石,绒毡轮,研磨膏,铝合金挫刀,裸钻磨针,竹条,化学纤维油石,圆旋转电动打磨机。

2)砂纸:150#,180#,320#,400#,600#,800#,1

000#,1

200#,1

500#;

3)油石:120#,220#,400#,600#;

4)绒毡轮:圆柱型,圆椎形,正方形嘴尖;

5)研磨膏:1#(乳白色)

3#(淡黄色)

6#(橘色)

9#(翠绿色)

15#(深蓝色)

25#(深褐色)

35#(鲜红色)

60#(蓝紫色);

6)挫刀:方,圆,扁,三角以及他样子;

7)裸钻磨针:一般为3/32柄或1/8柄,有圆波型,圆柱型,直长柱状,长圆椎形;

8)竹条:各式各样样子合适作业者及模具样子而造,功效是压着砂纸,在产品工件上碾磨,做到所需求的表面表面粗糙度;

9)化学纤维油石:200#(灰黑色)

400#(深蓝色)

600#(乳白色)

800#(鲜红色)

抛光的加工工艺全过程

(1)粗抛

精铣、电火花线切割、切削等工序后的表面可以挑选转速比在35

000~40

000

r/min的转动表面抛光机开展抛光。随后是手工制作油石碾磨,条形油石加汽油做为润滑液或冷却液。应用次序为180#→240#→320#→400#→600#→800#→1

000#。

(2)半精抛

半精抛具体应用砂纸和汽油。砂纸的号码先后为:400#→600#→800#→1000#→1200#→1500#。事实上#1500砂纸仅用适合淬硬的模具钢(52HRC以上),而不适感用以预软钢,由于那样也许会造成预硬铸铁件表面损害,没法实现预估抛光实际效果。

(3)精抛

精抛具体应用裸钻研磨膏。若用抛光布轮混和裸钻研磨膏或研磨膏开展碾磨,则通常的研磨次序是9

μm(1

800#)→6

μm(3

000#)→3

μm(8

000#)。9

μm的裸钻研磨膏和抛光布轮可以用来除去1

200#和1

0#号砂纸留有的发状划痕。然后用粘毡和裸钻研磨膏开展抛光,次序为1

μm(14

000#)→1/2

μm(60

000#)→1/4

μm(100

000#)。

(4)抛光的办公环境

抛光全过程应分离在2个工作中地址进行,即精磨生产加工位置和精抛生产加工地址分离,并且要留意清理整洁上一道工艺流程残余在产品工件表面的细砂。

一般从用油石到1200#砂纸进行后粗抛光后,产品工件需转至无尘室间开展抛光,保证空气中无尘土颗粒粘在模具表面。精密度标准在1

μm以上(包含1

μm)的抛光加工工艺在清理的抛光房间内就可以开展。若进行更为高精密的抛光则必不可少在肯定清洁的室内空间,由于尘土、浓烟,头屑和口水沫都是有很有可能损毁精密加工抛光表面。

抛光加工工艺结束后产品工件表面要搞好防污维护工作中。当抛光全过程终止时,应细心除去全部粗蜡和润滑液,确保产品工件表面清洁,接着应在产品工件表面喷洒一层模具防锈处理镀层。

危害模具表面抛光性的要素

(1)产品工件表面情况

原材料在机械加工制造历程中,表面会因为发热量、热应力或其它原因而毁坏,钻削主要参数不合理会危害抛光实际效果。电火花线切割后的表面比机械加工制造或热处理工艺后的表面更难碾磨,因而电火花线切割完毕前要选用火花放电精整修,不然表面会产生硬底化层析。如火花放电修调规准挑选不合理,热危害层的深层较大可达0.4

mm。硬底化层析的强度比基材强度高,务必除去。因而尽量提升一道精磨生产加工,为抛光加工给予一个良好基础。

抛光模具做法?

模具抛光一般先应用粗的油石对机械加工制造的模具凹模表面开展粗的打磨抛光,打磨去机加数控刀片的刀纹,随后再应用细的油石打磨抛光去粗油石打磨的印痕,随后再用细的砂纸对细油石打磨抛光过的表面开展打磨抛光,更终再应用抛光膏或研磨膏对模具的凹模表面开展更终的精抛光打磨抛光,做到明亮如镜的实际效果。

尽管这类从粗到细的

抛光方法工艺流程多。事实上并挺快,一道接一道的工艺流程,将前边粗的生产加工纹理打磨抛光掉,再开展下边的工艺流程,不容易返工,一次走出来就可以使模具的光滑度做到规定。

模具抛光有两个目地;一个是提升模具的光滑度,使模具出的企业产品的表面光亮、好看、美观大方,另一个是可以使模具非常容易出模,使塑胶不被粘在模具上而脱不出来。

发表评论