压铸铝模具钢材的选择和应用

**段压铸铝模具钢材的选择

**段压铸铝模具钢材的选择

在压铸铝模具的生产过程中,钢材是一个至关重要的材料。它直接影响着模具的耐用性、稳定性以及生产效率。因此,在选择钢材的时候,需要考虑以下几个关键因素

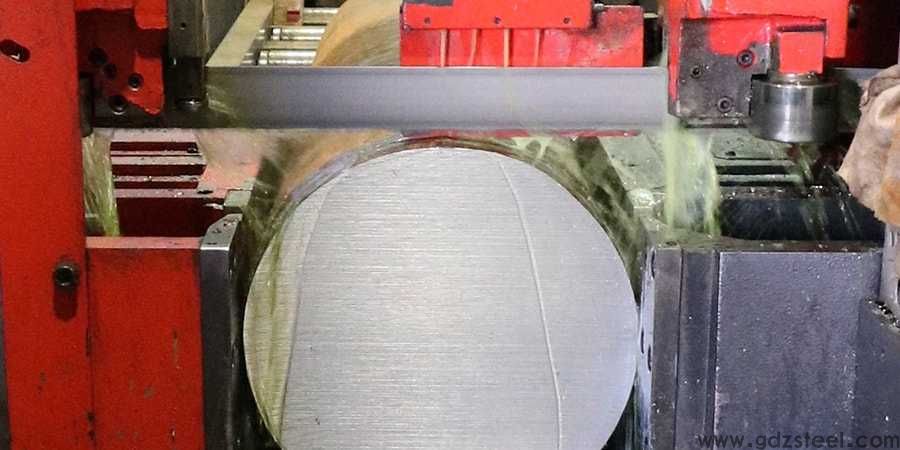

在压铸铝模具的生产过程中,钢材是一个至关重要的材料。它直接影响着模具的耐用性、稳定性以及生产效率。因此,在选择钢材的时候,需要考虑以下几个关键因素首先是材质选择。压铸铝模具的钢材应该选择高强度、高硬度、高耐磨性的合金钢材,如SKD61、H13等。这些材料不仅能够满足模

其次是硬度要求。模具的硬度直接决定着其在生产过程中的维护难度及其稳定性。一般来说,模具的硬度在50~55HRC之间比较合适,过高过低都会影响生产效率及产品质量。

其次是硬度要求。模具的硬度直接决定着其在生产过程中的维护难度及其稳定性。一般来说,模具的硬度在50~55HRC之间比较合适,过高过低都会影响生产效率及产品质量。更后是维护难度。模具在生产过程中必然会磨损,需要进行维护和修复。因此,需要选择易于维护和修复的钢材,以降低维护成本和生产成本。

更后是维护难度。模具在生产过程中必然会磨损,需要进行维护和修复。因此,需要选择易于维护和修复的钢材,以降低维护成本和生产成本。第二段压铸铝模具钢材的应用

第二段压铸铝模具钢材的应用

压铸铝模具的钢材选择好后,还需要根据生产需求进行应用。在实际生产中,模具的应用分为以下几个方面

压铸铝模具的钢材选择好后,还需要根据生产需求进行应用。在实际生产中,模具的应用分为以下几个方面首先是模具的设计。模具的设计应该考虑到产品的形状、尺寸、壁厚等因素,以及模具的结构形式、流道设计等因素。这样可以保证模具在生产过程中的稳定性和生产效率。

首先是模具的设计。模具的设计应该考虑到产品的形状、尺寸、壁厚等因素,以及模具的结构形式、流道设计等因素。这样可以保证模具在生产过程中的稳定性和生产效率。其次是模具的制造。模具制造过程中需要注意一些关键流程,如材料的选取、热处理、加热、冷却等。这些关键流程的处理不好将会影响模具的质量和寿命。

其次是模具的制造。模具制造过程中需要注意一些关键流程,如材料的选取、热处理、加热、冷却等。这些关键流程的处理不好将会影响模具的质量和寿命。更后是模具的维护。模具在生产过程中不可避免会磨损,需要进行维护和修复。维护和修复过程中需要注意一些关键问题,如修复后的硬度、磨损程度等。这些关键问题的处理不好将会影响维护效果和生产成本。

更后是模具的维护。模具在生产过程中不可避免会磨损,需要进行维护和修复。维护和修复过程中需要注意一些关键问题,如修复后的硬度、磨损程度等。这些关键问题的处理不好将会影响维护效果和生产成本。第三段压铸铝模具的优化

第三段压铸铝模具的优化

优化压铸铝模具的生产过程可以大幅提高生产效率和产品质量。以下是几个值得注意的方面

优化压铸铝模具的生产过程可以大幅提高生产效率和产品质量。以下是几个值得注意的方面首先是模具的运用。在生产过程中需要注意模具的使用方法,如温度控制、模具的清理维护等。这些方面的处理不好将会影响产品质量和模具寿命。

首先是模具的运用。在生产过程中需要注意模具的使用方法,如温度控制、模具的清理维护等。这些方面的处理不好将会影响产品质量和模具寿命。其次是模具的维护。模具的维护过程中需要注重一些关键问题,如修复后的硬度、磨损程度等。这些问题的处理不好将会影响维护效果和生产成本。

其次是模具的维护。模具的维护过程中需要注重一些关键问题,如修复后的硬度、磨损程度等。这些问题的处理不好将会影响维护效果和生产成本。更后是模具的升级。随着生产技术的不断发展,模具的升级也是必要的。模具升级可以提高生产效率和产品质量,但是需要注意成本问题。

更后是模具的升级。随着生产技术的不断发展,模具的升级也是必要的。模具升级可以提高生产效率和产品质量,但是需要注意成本问题。结论

结论

总的来说,在压铸铝模具的生产过程中,选择合适的钢材至关重要。正确的钢材选择和应用可以保证模具的耐用性、稳定性和生产效率,从而提高产品质量和生产成本。同时,需要注意模具的维护和升级,以保证其长时间稳定运行。

总的来说,在压铸铝模具的生产过程中,选择合适的钢材至关重要。正确的钢材选择和应用可以保证模具的耐用性、稳定性和生产效率,从而提高产品质量和生产成本。同时,需要注意模具的维护和升级,以保证其长时间稳定运行。原文链接:优钢网 » 压铸铝模具钢材的选择和应用

发表评论