冷作模具钢的选材和热处理

▇ 冷作模具概述

冷模具是在室温下对材料进行压力加工或其他加工的模具。它种类繁多,结构复杂模具在使用过程中受到压缩、拉伸、弯曲、冲击、摩擦等机械力的影响。冷模的正常故障形式主要包括磨损、脆性断裂、弯曲、咬合、坍塌、咬合、软化等。因此,冷模钢在相变热处理后需要具有较高的变形抗力、断裂抗力、耐磨性、耐疲劳性、抗咬合性等能力,以确保模具具有一定的耐久性。

▇ 冷作模具的性能要求

冷作模具钢应具有以下基本性能:

? 高硬度、高耐磨性,工作时保持锋利的刃口

? 强度和韧性高,热硬度高,工作时刃部不易开裂或塌陷。

? 淬透性好,硬度高,淬透深度高。

? 加工工艺和成型性好,淬火安全性好,热处理变形小,复杂段不易淬裂。

★ 模具的耐磨性

冷模工作时,表面与坯料之间有许多摩擦。在这种情况下,模具必须保持较低的表面粗糙度和较高的尺寸精度,以防止早期故障。为了提高冷模的耐磨性,通常要求模具硬度高于加工件硬度的30%~50%。材料组织为回火马氏体或下贝氏体,分布均匀、细小的粒状碳化物。因此,钢中碳的质量分数一般为0.6%以上。

★ 模具的韧性

模具材料的韧性应根据模具的工作条件确定。对于强冲击载荷模具,如等冲击载荷强的模具,冲击载荷大,韧性高;一般工作条件下冷模具的故障形式为疲劳断裂,模具不必具有过高的冲击韧性值。

★ 模具的强度

模具的强度是模具零件在工作过程中抵抗变形和断裂的能力。强度指标是冷模具设计和材料选择的重要依据,主要包括拉伸屈服点、压缩屈服点等。屈服是衡量模具零件塑性变形阻力的指标,也是更常用的强度指标。为了获得高强度,在模具制造过程中,应选择合适的模具材料,并通过适当的热处理工艺满足其要求。

★ 模具的抗疲劳性能

冷模具通常在交替载荷的作用下疲劳损坏,因此为了提高模具的使用寿命,需要具有较高的抗疲劳性能。导致模具疲劳的因素有:钢带、网状碳化物、粗晶粒、小刀痕、槽、截面尺寸变化过大、表面脱碳等。

★ 抗咬合模具

当冲压R当材料与模具表面接触时,在高压摩擦下损坏润滑膜。此时,冲压金属冷焊在模具腔表面形成金属瘤,从而在工件表面划出痕迹。咬合阻力是冷焊的阻力。

▇ 模具的工艺性能要求

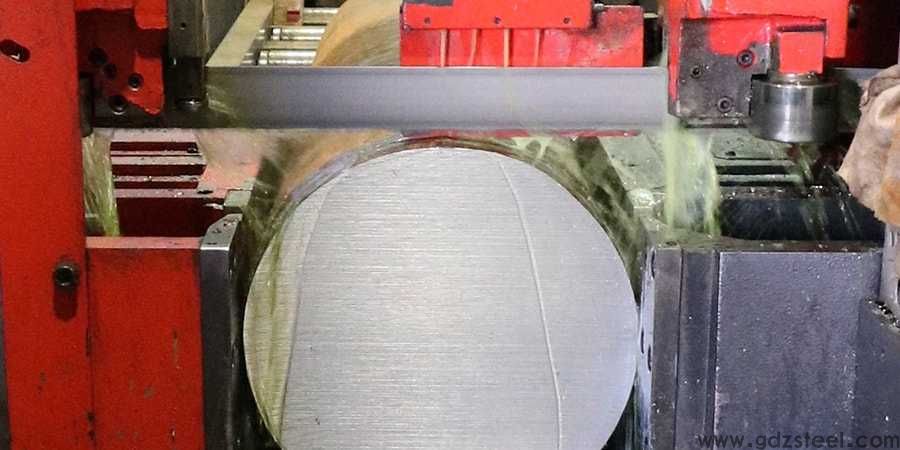

★ 可锻性

锻造不仅减少了模具材料的机械加工余量,节约了钢材,而且改善了碳化物分析、减少有害物质、改善钢材组织状态等模具材料的内部缺陷。为了获得良好的锻造质量,锻造的要求是:热锻变形阻力低、韧性好、锻造温度范围广、锻造裂纹、冷裂纹、网状碳化物倾向小。

★可加工性

加工要求为:切削力小、切削量大、刀刃磨损小、加工后模具表面光滑。冷模具钢主要属于过分析钢和莱氏体钢,大多数切割加工困难,为了获得良好的切割加工,需要热处理,表面质量要求高的模具可选择硫、钙等元素的易切割模具钢。

★ 可磨削性

为了保证模具具有良好的表面粗糙度和尺寸精度,大多数模具必须磨削。可磨性的要求是:对砂轮质量和冷却条件不敏感,不易磨损和开裂。如果模具钢的磨削能力得到加强,则可以在炼钢过程中添加变剂,如硅、钙、稀土元素等。

★ 热处理工艺

热处理工艺能主要包括:淬透性,淬硬性,耐回火性,过热敏感性化脱碳倾向,淬火变形和开裂倾向等。

★ 淬透性和淬硬性

淬火主要取决于钢的化学成分、合金元素含量和淬火前的组织状态。淬火良好的模具钢可以通过使用温和的冷却介质获得较深的硬化层。对于形状复杂的小模具,采用淬火模具钢制造,减少模具的变形和开裂;对于大截面、深腔模具,采用高淬火钢制造,淬火后心也匕获得良好的组织和硬度。淬火主要取决于钢的碳含量,因此对于耐磨性高的冷模具,一般采用高碳合金钢制造。

★ 耐回火性

耐回火性是随着回火过程中温度的升高而降低钢硬度的能力。具有相同回火温度和较低硬度的钢具有良好的耐回火性。耐回火性越高,钢的热硬度越高。在相同的硬度下,其韧性也越好——一般来说,对于挤压和摩擦强的冷模具,模具材料也需要具有良好的耐回火性。

★ 过热敏感性

在模具加热过程中,过热现象会得到粗马氏体,降低模具韧性,增加模具早断的风险,因此冷模具钢有过热倾向要求。

★ 氧化脱碳倾向

如果模具在加热过程中发生氧化和脱碳,将改变模具的形状和性能,严重降低模具的硬度、耐磨性和使用寿命,使模具早期失效,因此冷模具的氧化和脱碳倾向较小。对于容易氧化和脱碳的钼含量较高的模具钢。应采用真空热处理、可控温热处理、盐浴热处理等,以避免模具钢的氧化和脱碳。

★ 淬火变形和开裂倾向

模具钢淬火变形、开裂倾向与材料成分和原始组织状态、工件几何形状、热理工艺方法和参数密切相关,必须考虑模具设计和材料选择。特别是一些形状复杂的精密模具,淬火后难以修复,要求材料淬火和回火后变形程度小,一般选用微变形钢。

▇ 冷作模具材料的选择

合理选择模具材料,进行**的成型加工和适当的热处理,可有效提高模具的使用寿命。例如,碳工具钢通常用于形状简单、不易变形、截面小、承载能力轻的冷模具,T9,T10,T11等高碳低合金钢9Mn2V,CrWMn,Cr2等制造;对于形状复杂、易变形、截面大、承载能力大的冷模,应选用高耐磨模具钢Crl2模具钢、Crl2MoV模具钢、Cr4W2V模具钢、Cr2Mn2SiWMoV模具钢、skd11模具钢、D2制造模具钢;对于承受大冲击载荷的冷模具,常选用冲击韧性高的模具钢,如DC53模具钢、4Cr4MoSiVA模具钢、Cr5MoSiVlS模具钢、CrNiMo模具钢、4CrMnSiMoV模具钢、7CrSiMnMoV模具钢等制造。硅钢板冷冲模具要求使用寿命长,一般选用轻载或重载Crl2模具钢、Crl2MoV模具钢、Cr2Mn2SiWMoV模具钢、钢制造。在选择模具材料时,往往需要考虑生产批量。碳工具钢或高碳低合金模具钢常用于生产批量小或中等的产品;如果生产批量大,则选用高耐磨模具钢。

鉴于冲头与凹模的工作条件和使用性能要求存在着差别,所选用的钢材也有所不同。例如冷挤压钢件和硬铝件时,凹模常选用Crl2模具钢、Crl2MoV模具钢;为延长冲头的使用寿命,可选用高速工具钢W18Cr4V模具钢、W6MoSCr4V2模具钢、W12M03Cr4V3N模具钢,如果冲头也选择,Crl2模具钢、Crl2MoV模具钢使用寿命低,一般只有凹模的一半或更低。

▇ 结束语

模具材料的选择应考虑优势和限制的平衡、需求和可能的平衡,结果有不同的结果。在实际生产中,根据模具的工作条件和故障形式、工厂设备、市场需求和反映、材料价格等非技术因素,考虑材料的使用性能。

合理选择模具材料,实施正确的热处理工艺实施正确的热处理工艺。影响冷模的使用寿命是一个综合因素;原材料选择的合理性、原材料内部冶金质量、设计制造工艺的合理性、使用条件和操作人员的技术水平。然而,模具材料的选择和相应的热处理工艺是一个重要因素。调查显示,在所有模具故障因素中,模具材料和热处理约占70%,成为影响模具寿命的主要因素。因此,在模具的整个设计和制造过程中,模具材料的选择和热处理工艺是否合适尤为重要。

原文链接:优钢网 » 冷作模具钢的选材和热处理

发表评论