充分了解模具的高速加工技术

??

模具作为一种重要的工艺设备,在消费品、电气、电子、汽车、飞机制造等行业发挥着重要作用。近年来,我国模具技术发展迅速,但与制造业强国相比仍存在较大差距。目前,我国技术含量低的模具供过于求,精密复杂的高端模具大量依赖进口。

提高模具生产技术水平和质量是我国模具制造业发展的重要因素。模具高速切割技术的使用可以显著提高模具的生产效率、精度和使用寿命。因此,电火花精加工模具逐渐被国外模具制造企业取代,已成为模具制造的总体趋势。高速切割技术在模具生产中应用时间短,技术要求高。本文将重点介绍一些实用技术和高速切割模具的应用。

◆高速切割技术高速切削加工有温升降(加工件只升3)℃)、热变形小,单位功率金属切割率提高30%~40%,切割力降低30%,刀具切割寿命提高70%,工件切割热大大降低,低阶切割振动几乎消失。随着切割速度的提高,单位时间空白材料的去除率增加,切割时间减少

模具加工具有批量小、几何形状复杂、加工周期长、生产效率低等特点。在传统的模具加工工艺中,精加工硬化模具通常采用电火花加工和人工维护工艺。模具加工技术发展的主要目标是缩短加工时间,降低生产成本。近年来,模具加工技术中有许多新技术,如高速切割CAD/CAE 设计仿真、快速原型、电火花铣削和复合加工,其中更引人注目、更有效的是高速切削。

高速切割加工模具利用机床的高速和高进给速度完成模具的多个生产过程。高速切割模具的优点主要体现在以下几个方面:

①粗加工和半精加工的高速切削大大提高了金属切除率。

②采用高速切割机床、刀具和工艺,可加工硬化材料。对于小型模具,材料热处理后,可完成粗加工和半精加工,热处理后精加工。

③高速高精度硬切削代替光整加工,减少大量耗时的手工磨削,比电火花加工高50% 。

④硬切割加工更终形成表面,提高表面质量和形状精度(不仅表面粗糙度低,而且表面亮度高),对复杂表面的模具加工具有更多的优势。

⑤避免了电火花和磨削产生的脱碳、烧伤和微裂纹,大大降低了模具精加工后的表面损伤,提高了模具的使用寿命。

⑥热变形小CAD/CAM该技术用于快速加工电极,特别是形状复杂、易变形的薄壁电极。

◆高速切削机床加工模具在选择高速切割模具时,应注意以下问题:

(1)机床主轴功率大,

(2)机床快速进给对快速空行程要求不高。但加工进给速度要高(30~60m/min)和高加减速度。

(3)高速高精度控制系统良好,具有高精度插补、轮廓前瞻性控制、高加速度、高精度位置控制等功能。

(4)选择与高速机床相匹配的选择CAD/CAM软件,高速切割模具的软件。

模具生产中五轴机床的应用逐渐增加,具有以下优点:

①可改变刀具切削角度,切削条件好,减少刀具磨损,有利于保护刀具,延长刀具

②加工路线灵活,减少刀具干扰,可加工表面形状复杂的模具和深腔模具;③适用于各种模具加工。

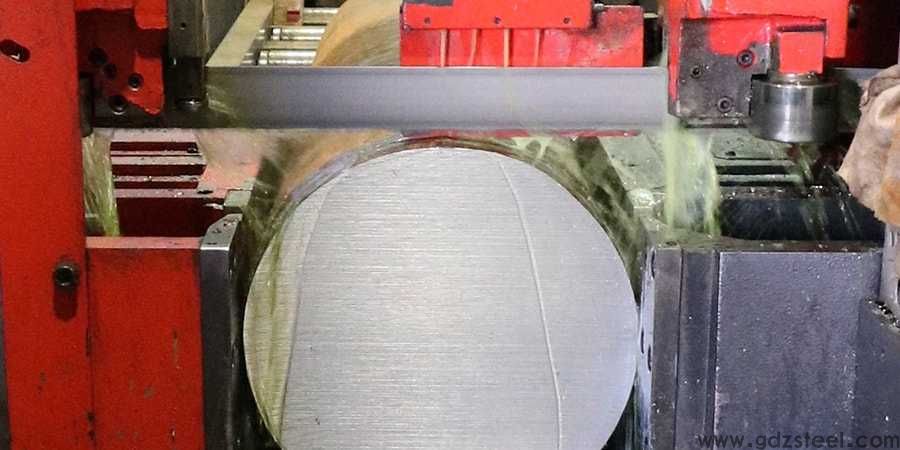

(五轴联动高速铣削加工中心)

五轴机床通常有两种类型:工作台和铣头五轴机床,可根据模具类型进行选择。在铣头五轴机床中,可更换铣头和电主轴头的五轴机床可分别用于模具的粗加工和精加工。

◆高速切割模具的刀具技术高速切割加工应配备合适的工具。硬合金涂层工具和聚晶增强陶瓷工具的应用,使工具具有高硬度刀片和高韧性基体,促进了高速加工的发展。立方氮化硼聚晶(PCBN)刀片的硬度可达3500~4500HV,聚晶金刚石(PCD)硬度可达6000~10000HV。特别是涂层刀具在硬化钢的半精加工和精加工中起着重要作用。

一般来说,刀具和刀夹的加速度需要达到3g在上述情况下,刀具的径向跳动应小于0.015mm,刀的长度不大于刀直径的4倍。在国内高速精加工模具的经验中,小直径球头铣刀的线速超过400m/min。这对工具材料(包括硬度、韧性、红色硬度)、工具形状(包括排屑性能、表面精度、动平衡等)和工具寿命有很高的要求。因此,在高速硬切削模具中,不仅要选择高速机床,还要合理选择工具和切削工艺。

在高速加工模具时,应注意以下几个方面:

①根据不同的加工对象合理选择硬合金涂层刀具,CBN金刚石烧结层刀具。

②小直径球头铣刀用于模具表面精加工,通常精加工刀具直径为10mm。根据加工材料和硬度,选用的刀具直径也不同。选用刀具材料,TiAIN超细晶粒硬质合金涂层刀具润滑条件好,切割模具钢时有比例TiCN硬合金涂层工具耐磨性更好。

③选择合适的刀具参数,如负前角。与普通加工工具相比,高速加工工具具有更高的抗冲击韧性和更强的抗热冲击能力。

④以适当的进给量、进刀方式、润滑方式等方式提高刀具寿命,从而降低刀具成本。

⑤使用高速刀柄。目前应用更多的是HSK同时注意夹刀后主轴系统的整体动平衡。

原文链接:优钢网 » 充分了解模具的高速加工技术

发表评论