H13钢模故障分析及解决方案

点击报名↑↑

作者:山西平阳重工机械有限公司陈淑平

河南理工大学材料科学与工程学院冀国良

来源:金属加工(热加工)杂志

H13(4Cr5MoSiV1)它是一种广泛应用于世界各地的热模具钢。它具有高热强度和硬度、高耐磨性和韧性以及良好的耐热疲劳性能。广泛应用于制造各种锻造模具、热挤压模具、铝、铜及其合金的压铸模具。热模具钢在工作过程中承受着巨大的冲击载荷、强摩擦、冷热循环剧烈引起的热应力和高温氧化

H如附表所示,热作模具钢的化学成分(质量分数,%)。

H13热作模具钢化学成分(质量分数) (%)

C

Cr

Mo

V

Si

Mn

P

S

0.32~0.45

4.75~5.55

1.10~1.75

0.80~1.20

0.80~1.20

0.20~0.50

≤0.03

≤0.03

其化学成分特点:①中碳,质量分数为0.32~0.为保证高硬度、高韧性、高热疲劳抗力,45%。②加入较多提高淬透性的元素Cr、Mn、Si。Mn可改变钢在凝固过程中形成的氧化物的性质和形状,避免硫在晶界形成低熔点FeS,有一定的塑性MnS为了消除硫的有害影响,改善硫的存在H13钢的热加工性能;Cr和Si可提高回火稳定性。③添加产生二次硬化的元素Mo、V。Mo、V还能防止第二类回火脆性,提高回火稳定性。

一、失效影响因素

H13钢模故障是一个非常复杂的技术问题,可以从材料、设计、制造和使用四个方面进行分析。

1.化学成分和冶金质量

H13钢是一种过分析的合金钢。组织中存在非金属夹杂物、碳化物分析、中心松动和白点等缺陷,大大降低了模具钢的强度、韧性和热疲劳阻力。H按质量一般分为普通钢H13钢和优质H13钢。优质H13钢生产工艺先进,钢材纯净,组织均匀,偏析轻微,韧性和热疲劳性能高。H13钢必须改锻,粉碎大块非金属夹杂物,消除碳化物偏析,细化碳化物,组织均匀。

2.模具设计

模具的形状和尺寸应根据成型零件的材料和几何尺寸确定,以确保模具的强度。此外,在模具热处理和使用过程中,平宽薄壁截面、孔、槽位置不合适,圆角半径过小,壁厚差异较大,容易引起过度应力集

3.制造工艺

(1)锻造工艺

H13钢中合金元素含量高,锻造过程中变形阻力大,材料导热性差,共晶温度低。如果不注意,会过热。因此,加热应为800~900℃预热间隔,然后加热至锻造温度1065~175℃。为粉碎大型非金属混合物,消除碳化物分析,细化碳化物,组织均匀,锻造时应反复卷曲,总锻造比大于4。在锻造后的冷却过程中,有淬火裂纹的倾向,容易在心脏产生水平裂纹。H13钢锻后应缓慢冷却。

(2)切割加工

切割加工的表面粗糙度对模具的热疲劳性能有很大的影响。模腔表面应无刀痕、划痕和毛刺,表面粗糙度较低。这些缺陷导致应力集中和热疲劳裂纹。因此,在加工模具时,应防止在复杂部位的圆角半径过渡处留下刀痕,并抛光孔、槽边和根部的毛刺。

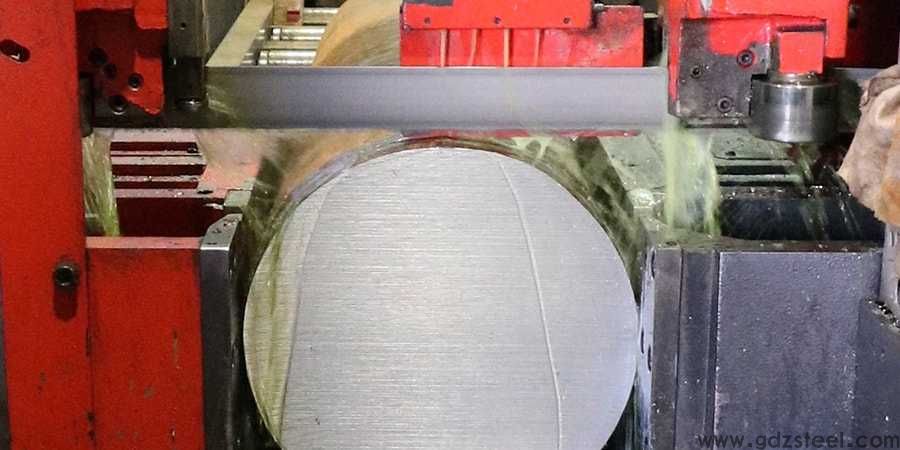

(3)磨削加工

磨削过程中,局部摩擦热容易引起烧伤、裂纹等缺陷,在磨削表面产生残余拉应力,导致模具过早失效。磨削热引起的烧伤会使H13模具表面回火,直到产生回火马氏体。脆性未回火马氏体层将大大降低模具的热疲劳性能。如果磨削表面局部加热800℃以上,当冷却不足时,表面材料将再次奥氏体化并淬火成马氏体,因此模具表面层会产生较高的组织应力。同时,模具表面的温升会迅速引起热应力,组织应力和热应力叠加容易导致模具磨损。

(4)电火花加工

电火花加工是现代模具制造过程中不可缺少的精加工手段。火花放电时,局部瞬时温度高达1万℃以上,放电处的金属熔化气化。电火花加工表面有一层薄薄的熔化和再凝固的金属,其中有许多微裂纹。显微镜下的薄金属呈白色,即白色。研究表明,对于高合金化H13钢、电火花加工形成的表面白亮层显微组织为初生马氏体、残余奥氏体和共晶碳化物,未回火初生马氏体有大量显微裂纹。H这些微裂纹容易发展成宏观裂纹,导致早期断裂和早期磨损。H电火花加工后,13钢模应回火,以消除内应力,但回火温度不得超过电火花加工前的更高回火温度。

(5)热处理工艺

合理的热处理工艺可以使模具获得所需的机械性能,提高模具的使用寿命。但如果热处理缺陷是由热处理工艺设计不当或操作不当引起的,会严重损坏模具的承载能力,造成早期故障,缩短工作寿命。热处理缺陷包括过热、过热、脱碳、开裂、淬火层不均匀和硬度不足。H13钢模具服务一段时间后,当累积内应力达到危险限度时,应对模具进行去应力回火,否则模具继续服务时会因内应力开裂。

4.模具的使用和维护

(1)模具预热

HI3.钢合金元素含量高,导热性差,工作前应充分预热模具。预热温度过高,使用过程中温度过高,强度下降,容易产生塑性变形,导致模具表面坍塌;预热温度过低,模具开始使用,即时表面温度变化大,热应力大,容易开裂。综合考虑后H13钢模预热温度为250~300℃,不仅能降低模具与锻件之间的温差,避免模具表面的过热应力,还能有效降低模具表面的塑性变形。

(2)模具的冷却和润滑

为了减少模具的热负荷,避免模具温度过高,通常在模具工作过程中强制冷却,导致模具的周期性热和冷却会产生热疲劳裂纹。因此,模具使用后应缓慢冷却,否则会出现热应力,导致模具开裂故障。H13钢模工作时,石墨含量为12%的水基石墨可润滑,降低成形力,保证型腔内金属的正常流动和锻件的顺利脱模;此外,石墨润滑剂还具有散热作用,可以减少H13钢模工作温度。

二、失效分析方案

H13钢模的制造应经计、材料选择、锻造、退火、加工、热处理等一系列工艺环节。工艺设计不当或工艺操作不当会导致模具过早故障,降低模具的使用寿命。热模钢经常出现裂纹、坍塌、磨损、裂纹等故障形式。热模钢的故障形式、程度和位置记录了一系列工艺环节的重要信息,如设计、材料选择、锻造、退火、加工和热处理。

观察和分析H13钢模故障位置的宏观形态特征、显微组织和故障形式采用金属、材料物理和断裂力学的理论和方法H提出了科学合理的工艺改进措施,包括宏观形态特征、材料显微组织、故障形式与模具设计、材料选择与加工工艺的关系。

(1)原料化学成分及冶金质量分析

提高H13钢的清洁度,特别是降低硫含量H13钢模寿命有效措施。H13钢硫含量为0.005~0.008%之间。H13钢是一种合金元素含量高的过分析钢。碳化物分析将出现在冶炼和铸造过程中,钢锭将在锻造和轧制后形成粗碳化物分析带。碳化物分析带直接影响残留的分支晶体、收缩孔、松散和混合物H13钢模的组织和性能是模具早期失效的重要原因之一。对原材料化学成分和冶金质量的分析可以评估原材料是否合格,从而指导制定科学合理的锻造工艺和热处理工艺。

测试方法:对H13取样钢材原料,分析其化学成分,评估其化学成分是否符合要求;从钢中心切割样品,打磨抛光,用4%硝酸酒精溶液浸蚀,检查光学显微镜上的显微组织,并根据**相关技术标准评估碳化物偏析带和夹杂物的等级。

(2)模具显微组织分析

显微组织分析可以确定模具故障位置是否有碳化物分析带、大型非金属混合物、网状碳化物、共晶碳化物和回火马氏体;微区域成分分析可以确定模具故障位置的化学成分分布特征;显微硬度分析可以确定模具故障位置的力学性能。对模具故障位置的显微组织、显微硬度和微区域成分进行综合分析,揭示模具故障位置的宏观形态特征和故障形式的微观机制,正确评价当前的锻造、球化退火、淬火和回火工艺,提出科学合理的工艺改进措施。

试验方法:从模具故障位置切割样品,打磨抛光,浸蚀4%硝酸酒精溶液,检查光学显微镜或扫描电子显微镜上的显微组织,测量显微硬度仪上的硬度,确定俄歇能谱分析仪上的微区成分。

三、工艺控制措施

从H可见13钢的化学成分和组织特性,热加工工艺正确H为了防止13钢模的组织和性能受到很大影响H必须制定科学合理的热加工寿命,提高经济效益,必须制定科学合理的热加工工艺。

1.锻造工艺

H13钢合金元素含量高,导热性差,共晶温度低,易引起过热。直径大于70mm800~9000℃预热始锻造温度1065~1175之间预热℃加热,锻造时多次拉长,总锻比大于4。

2.球化退火工艺

球化退火工艺的目的是均匀组织,降低硬度,提高切削性能,为淬火和回火做准备。球化退火工艺为845~900℃保温(1h 1min)/mm,然后冷至720~740℃等温(2h 1min)/mm,更后炉冷至500℃球化退火组织为粒状珠光体,硬度小于229HBS。可根据球化质量GB/T评估1299-2000标准一级图。

3. 淬火和回火工艺

H13钢的更佳热处理工艺是1020~1080℃加热油冷淬火或分级淬火,然后进行560~600℃显微组织回火两次 回火索氏体 剩余碳化物的显微硬度为48~52HRC。对于需要高热硬度的模具(压铸模具),可采用上限加热温度淬火。对于需要韧性的模具(热锻模),可采用下限加热温度淬火。

商务合作:

关于我们

热处理生态系统以热处理为核心报告方向,重点关注影响材料、冶金、热成型、材料、冶金、热成型、加工结构等加工的概念,构建优质生态系统。

暴点↓↓阅读原文↙↙

原文链接:优钢网 » H13钢模故障分析及解决方案

发表评论