(进口viking钢热处理)热处理到底是什么鬼?

金属表面处理是机械设备中的主要加工工艺之一,与其它生产工艺对比,热处理工艺一般不更改工件的形态和总体的成分,反而是根据更改工件内部结构的显微镜机构,或更改工件表层的成分,授予或改进工件的性能指标。其优点是改进工件的内部品质,而这一般并不是人眼可以见到的。正如有的人说,机械加工制造是普外,热处理工艺是消化内科,意味着一个**加工制造业的核心竞争力。

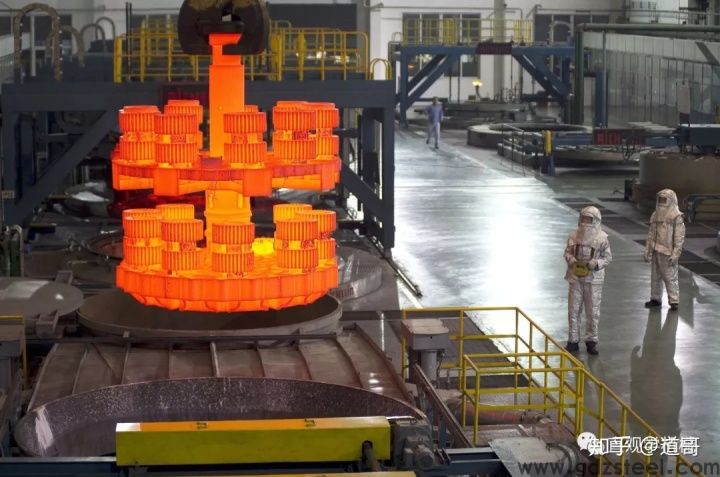

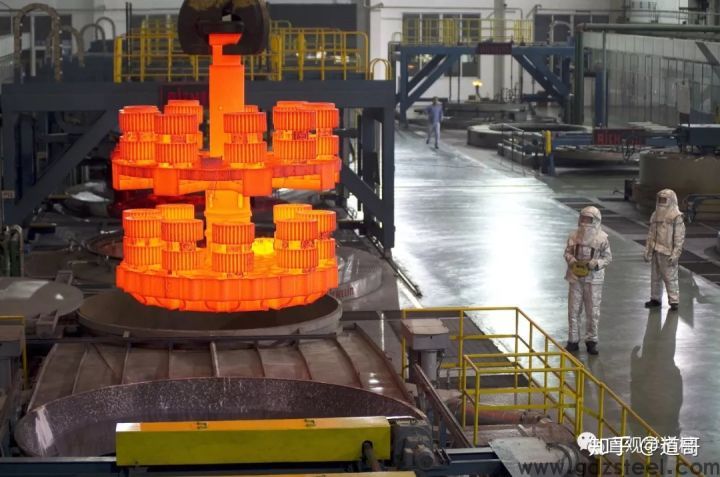

照片来源于德国aichelin

照片来源于德国aichelin加工工艺全过程

热处理方法一般涉及加温、隔热保温、冷却三个全过程,有时候仅有加温和冷却2个全过程。这种全过程相互之间对接,不能中断。

(加温)

(加温)金属材料升温时,工件曝露在空气中,经常产生空气氧化、渗碳(即钢材零件表层碳成分减少),这针对热处理工艺后零件的外表特性有很不良的危害。因此金属材料通常应在可控制氛围或维护氛围中、熔化盐中合真空泵中加温,也可以用建筑涂料或包裝方式开展维护加温。

加热温度是热处理方法的主要加工工艺主要参数之一,挑选和操纵加温温度,是确保热处理工艺品质的首要问题。加温温度随被加工处理的金属材质和热处理工艺的目标不一样而异,但一般全是加温到改变温度以上,以得到高溫机构。此外变化必须一定的時间,因而当金属材料工件表层做到规定的加温温度时,还须在这里温度维持一定時间,使里外温度一致,使显微镜机构变化彻底,这段时间称之为隔热保温時间。

(隔热保温)

(隔热保温)选用较高能相对密度加温和表层热处理工艺时,加温效率很快,一般就沒有隔热保温時间,而有机化学热处理工艺的保溫時间通常较长。

(冷却)

(冷却)冷却也是热处理方法全过程中不可缺少的流程,冷却方式因加工工艺不一样而不同,主要是操纵冷却速率。

加工工艺归类

金属材料热处理方法大致可分成整体热处理、表层热处理工艺和有机化学热处理工艺三大类。依据加温物质、加温温度和冷却方式的不一样,每一大类又可划分为多个差异的热处理方法。同一种金属材料选用不一样的热处理方法,可得到不一样的机构,进而具备不一样的特性。钢铁是工业生产上运用较广的金属材料,并且钢材显微镜机构也更为繁杂,因而钢材热处理方法品种繁多。

整体热处理是对工件总体加温,随后以合理的速率冷却,得到必须的金相组织,以更改其总体物理性能的金属材料热处理方法。钢材整体热处理大概有淬火、正火、淬火和回火四种基本上加工工艺,即热处理工艺的“四把火”。

淬火

淬火加工工艺

钢的淬火是将钢加温到临界值温度Ac3(亚共析钢)或Ac1(过共析钢)以上温度,隔热保温一段时间,使之所有或一部分马氏体化,随后以超过临界值冷却速度更快冷到Ms下列(或Ms周边等温过程)开展马氏体(或马氏体)变化的热处理方法。

加工工艺全过程:加温、隔热保温、冷却。

淬火的本质:是低温马氏体开展马氏体或马氏体变化,获得马氏体或马氏体机构。

淬火的目地:(1)大幅度提高钢的刚度、强度、耐磨性能、疲劳极限及其延展性等,进而达到各种各样机械零件和道具的不一样应用规定;(2)根据淬火达到一些特种钢材的铁磁性材料、耐腐蚀性等独特的物理学、有机化学特性。

运用范畴:淬火加工工艺运用极为普遍,如专用工具、测量仪器、模貝、滚动轴承、扭簧和车辆、大拖拉机、柴油发动机、钻削生产加工数控车床、气动扳手、勘探机械设备、农业机械、化工机械、机械制造、纺织设备、飞机场等零件都是在应用淬火加工工艺。

淬火:照片来源于中信重工

淬火:照片来源于中信重工淬火物质

工件开展淬火冷却所采用的物质称之为淬火冷却物质(或淬火介质)。理想化的淬火物质应具有的前提是使工件即能淬成马氏体,又不会造成很大的淬火内应力。

常见的淬火物质存水、溶液、矿物质机油、光热发电、熔碱等。

● 水

水为冷却工作能力很强的淬火物质。

优势: 来源于广、价格便宜、成份平稳不容易质变。

缺陷: 冷却工作能力不稳定,易使工件形变或裂开。在C曲线图的“鼻部”区(500~600℃上下),水处在蒸气膜环节,冷却不足快,会产生“软些”;而在马氏体变化温度区(300~100℃),水处在烧开环节,冷却太快,易使马氏体变化速率过快而造成非常大的热应力,导致工件形变乃至裂开。当水的温度上升,水里带有较多汽体或水里渗入不溶残渣(如油、香皂、沙浆等),均会明显减少其冷却工作能力。

运用: 适用横截面规格并不大、样子简洁的碳钢工件的淬火冷却。

● 生理盐水和食用碱

在水中添加适量的食用盐和碱,使高溫工件渗入该冷却物质后,在蒸气膜环节进行析出盐和碱的结晶并马上崩裂,将蒸气膜毁坏,工件表层的氧化皮也被炸碎,那样可以增强物质在高温的冷却工作能力,其不足之处是物质的腐蚀大。

运用:一般情形下,盐水的浓度为10%,无水氯化铝水溶液的浓度为10%~15%。可作为碳素钢及低合金钢工件的淬火物质,应用温度不可超出60℃,淬火后应立即清理并开展防锈处理。

● 油

冷却物质一般选用矿物油(矿物质机油)。如汽车机油、绝缘油和柴油机等。汽车机油一般选用10号、20号、30号汽车机油,油的号越大,粘度越大,开口闪点越高,冷却工作能力越低,应用温度相对应提升。

淬火方法

● 单液淬火

是将马氏体化工件渗入某一种淬火物质种,一直冷却到室内温度的淬火操作步骤。单液淬火物质存水、生理盐水、食用碱、油及专业配置的淬火剂等。

优势:使用方便,有益于完成专业化和自动化技术。

缺陷:冷速受物质冷却特点的限定而危害淬火品质。

运用:单液淬火对碳钢来讲只适用样子较简便的工件。

● 双液淬火

是将马氏体化工件先渗入一种冷却工作能力强的物质,在铸铁件还未做到该淬火物质温度中间即取下,立刻渗入另一种冷却工作能力弱的物质中冷却,如先水时油、先水后气体等。双液淬火降低变型和裂开趋向,实际操作不太好把握,在使用层面有一定的局限。

● 马氏体等级分类淬火

是将马氏体化工件先渗入温度稍高或稍小于钢的马氏体点的液体物质(盐浴或碱浴)中,维持合理的時间,待铸铁件的内、表层都做到物质温度后取下空冷,以得到马氏体机构的淬火加工工艺,也称等级分类淬火。

优势:等级分类淬火因为在等级分类温度滞留到工件里外温度一致后风冷,因此能高效地降低改变内应力和热应力,降低淬火形变和裂开趋向。

运用:适用针对形变规定高的碳素钢和高合金钢工件,也可用以横截面规格并不大、样子繁杂地碳钢工件。

● 马氏体等温过程淬火

是将铸铁件马氏体化,使之快冷到贝氏体变化温度区段(260~400℃)等温过程维持,使马氏体变化为马氏体的淬火加工工艺,有时候也叫等温过程淬火,一般隔热保温時间为30~60min。

● 复合型淬火

将工件激冷至Ms下列得到10%~20%马氏体,随后在下马氏体温度区等温过程。这类冷却方式可使比较大横截面地工件得到M B机构。预淬时产生的马氏体可推动马氏体变化,在等温过程时又使马氏体回火。复合型淬火用以碳素工具钢工件,可防止**类回火延性,降低残余奥氏体量即形变裂开趋向。

回火

回火加工工艺

回火是将通过淬火的工件再次加温到小于下临界值温度的适度温度,隔热保温一段时间后在气体或水、油等物质中冷却到室内温度的热处理方法。

回火的目地:(1)清除工件淬火时发生的残余内应力,避免形变和裂开;(2)调节工件的强度、抗压强度、可塑性和延展性,做到性能指标规定;(3)平稳机构与规格,确保精密度;(4)改进和提升生产加工特性。

回火归类

●超低温回火

指工件在150~250℃开展的回火。

目地:维持淬火工件高的强度和耐磨性能,减少淬火残余刚度和延性。

回火后获得回火马氏体,指淬火马氏体超低温回火时获得的机构。

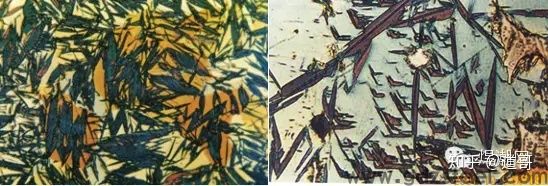

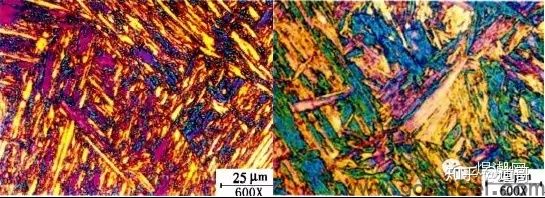

(针状马氏体)

(针状马氏体)运用范畴:刀具、测量仪器、模貝、滚柱轴承、渗氮及表层淬火的零件等。

●中温回火

指工件在350~500℃中间开展的回火。

目地:获得较高的延展性和屈服极限,适度的延展性。回火后获得回火屈氏体,指马氏体回火时生成的金相组织基身体内遍布着极为微小球形渗碳体(或珠光体)的复相机构。

(屈氏体)

(屈氏体)运用范畴:扭簧、锻模、冲击性专用工具等。

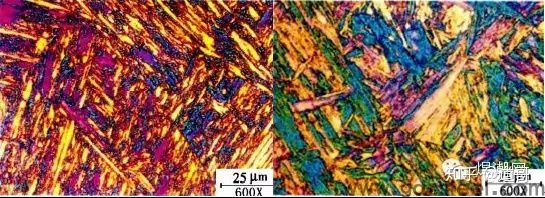

●高溫回火

指工件在500℃以上完成的回火。

目地:获得抗压强度、可塑性和延展性都不错的綜合物理性能。

回火后获得回火屈氏体,指马氏体回火时生成的金相组织基身体内遍布着细微球形渗碳体(包含珠光体)的复相机构。

(屈氏体)

(屈氏体)运用范畴:普遍用以各种各样较关键的承受力零部件,如曲轴、地脚螺栓、传动齿轮及轴类零件等。

淬火

正火加工工艺

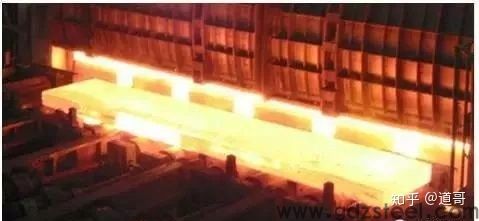

淬火是将铸铁件加温到临界值温度(彻底马氏体化的温度)以上30-50℃,隔热保温适度時间后,从炉中取下在空气中或洒水、喷雾器或吹风机冷却的金属材料热处理方法。

目地:(1)使晶体优化和渗碳体遍布匀称化;(2)除去原料的热应力;(3)提升材质的强度。

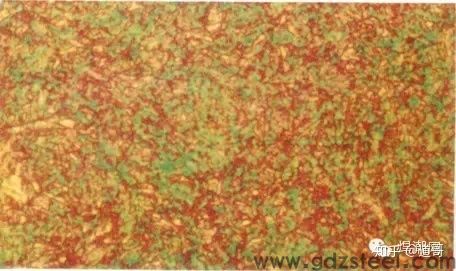

原材料:亚碳化物马囗铁

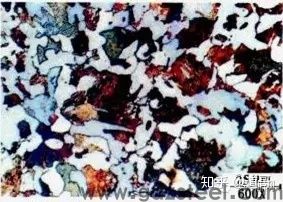

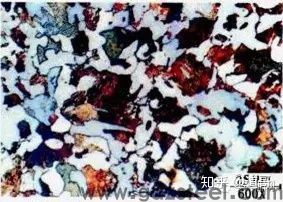

情况:淬火

机构:高纯石墨粽色、马氏体淡黄色,铁素体翠绿色及深咖啡色,珠光体素深褐色

原材料:A-299

情况:淬火

机构:粽色 金相组织黄、蓝、白 铁素体粽色

原材料:13MnNiMoNb

情况:淬火

机构:浅咖啡色铁素体黑褐色、金相组织红、黄、深蓝色

原材料:45钢

情况:淬火

机构:淡蓝色金相组织、铁素体多种多样色调

优势:(1)淬火冷却速率比淬火冷却速率偏快,因此所获取的铁素体层状间隔较小,淬火机构要比淬火机构更准一些,因此其强度和抗压强度也较高;(2)正炉子外冷却不使用机器设备,生产效率较高。

运用:只适用碳钢和低、中碳素钢,而不适感用以高合金钢。由于高合金钢的马氏体十分平稳,在空气中冷却也将获得马氏体机构。

实际主要用途

(1)针对高碳钢和高合金钢,淬火可以增强其强度,以改进钻削性;

(2)针对低碳钢,淬火可替代热处理,为高频率淬火做机构提前准备,并可降低铸铁件的形变和减少生产成本;

(3)针对中碳钢,淬火可清除网状珠光体机构,有利于去应力退火;

(4)针对大中型钢铸钢件或横截面有大幅度转变的钢铸造件,可以用淬火替代淬火,以减小形变裂开趋向,或为淬火搞好机构提前准备;

(5)针对钢的淬火反修件,可根据淬火清除超温危害,便于能再次淬火;

(6)用以铸造铁件以提升基材的铁素体量,提升铸造件的強度和耐磨性能。

淬火

退火工艺

将金属材料或铝合金加温到适度温度,隔热保温一定時间,随后迟缓冷却(一般为随炉冷却),的热处理方法称为淬火。

退火的实际上是将钢加温到马氏体化时开展铁素体变化,淬火后的机构是贴近均衡后的机构。

淬火的目地:

(1)减少钢的硬度,提升可塑性,有利于机械加工和冷形变生产加工;

(2)匀称钢的成分及机构,优化晶体,改进钢的特性或为淬火作安排提前准备;

(3)清除热应力和冷作硬化,防止形变和裂开。

淬火方式

1、彻底淬火

加工工艺:将钢加温到Ac3以上20~30℃,隔热保温一段时间后迟缓冷却(随炉)以得到贴近均衡机构的热处理方法(彻底马氏体化),具体制造中,为提升生产效率,淬火冷却至500℃上下即出炉空冷。

目地:优化晶体、匀称机构、清除热应力、减少强度和改进钢的钻削工艺性能。 亚共析钢彻底淬火后的机构为F P。

运用:彻底淬火适用于亚共析钢(wc=0.3~0.6%),一般是低碳钢及低、中碳碳素钢铸造件、铸钢件及热扎铝型材,有时候也用以他们的焊件。

2、不彻底淬火

加工工艺:将钢加温到Ac1~Ac3(亚共析钢)或Ac1~Accm(过共析钢)经隔热保温后迟缓冷却以得到趋于均衡机构的热处理方法。

运用:适用于过共析钢得到球形铁素体机构,以清除热应力,减少强度,改进钻削工艺性能。

3、等温退火

加工工艺:将钢加温到高过Ac3(或Ac1)的温度,隔热保温适度時间后,较快冷却到铁素体区的某一温度,并等温过程维持,使马氏体变化为铁素体,随后空冷至常温的热处理方法。

目的:与完全退火相同,转变较易控制。

应用:适用于较稳定的钢:高碳钢(wc>0.6%)、合金工具钢、高合金钢(合金元素的总量>10%)。等温退火还有利于获得均匀的组织和性能。但不适用于大截面钢件和大批量炉料,因为等温退火不易使工件内部或批量工件都达到等温温度。

4、球化退火

工艺:使钢中碳化物球状化,获得粒状珠光体的一种热处理工艺。加热至Ac1以上20~30℃温度,保温时间不宜太长,一般以2~4h为宜,冷却方式通常采用炉冷,或在Ar1以下20℃左右进行较长时间等温。

目的:降低硬度、均匀组织、改善切削加工性为淬火作组织准备。

应用:主要用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。球化退火得到球状珠光体,在球状珠光体中,渗碳体呈球状的细小颗粒,弥散分布在铁素体基体上。球状珠光体与片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易粗大,冷却时变形和开裂倾向小。

5、扩散退火(均匀化退火)

工艺:将钢锭、铸件或锻坯加热至略低于固相线的温度下长时间保温,然后缓慢冷却以消除化学成分不均匀现象的热处理工艺。

目的:消除铸锭在凝固过程中产生的枝晶偏析及区域偏析,使成分和组织均匀化。

应用: 应用于一些优质合金钢及偏析较严重的合金钢铸件及钢锭。扩散退火的加热温度很高,通常为Ac3或Accm以上100~200℃,具体温度视偏析程度及钢种而定,保温时间一般为10~15小时。扩散退火后需完全退火及正火处理,以细化组织。

6、去应力退火

工艺:将钢件加热至低于Ac1的某一温度(一般为500~650℃),保温,然后随炉冷却。

去应力退火温度低于A1,因此去应力退火不引起组织变化。

目的:消除残余内应力。

应用:主要用来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力。如果这些应力不予消除,将会引起钢件在一定时间以后,或在随后的切削加工过程中产生变形或裂纹。

原文链接:优钢网 » (进口viking钢热处理)热处理到底是什么鬼?

发表评论