4-5 工具氮化的种类和特点

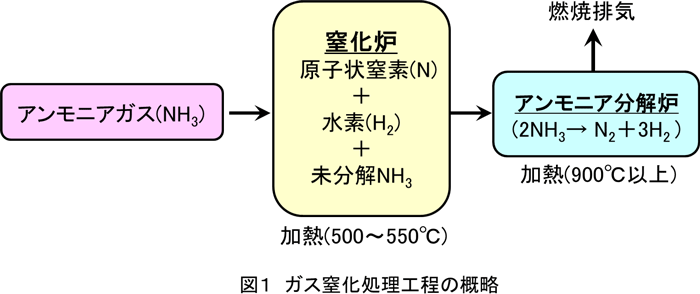

由于工具钢用于切削工具和模具,因此氮化作为表面硬化处理的手段,主要是为了提高耐磨性和润滑特性。氮化方法有很多种,但在针对工具时,通常使用如图 1 所示的氨气 (NH 3 ) 气体氮化。

氮化处理很少应用于碳素工具钢和低合金工具钢,但在工具钢中,模具钢和高速工具钢可以获得1000HV以上的高硬度,因此压铸模具被广泛应用于包括在内的各个领域。

在加工条件中,渗氮温度对渗氮层的硬度和深度影响很大。由于渗氮是氮的扩散,所以渗氮温度越高,渗氮层的深度越大,但渗氮温度越高,渗氮层中的氮浓度越低,表面硬度越低。例如,表1显示了各种工具钢在500~600℃离子渗氮5小时后的表面硬度。对于在 550°C 处理的样品,还显示了扩散层的硬度(在距离表面 50 μm 和 100 μm 的位置)。从该图中可以清楚地看出,处理温度越高,表面硬度越低,与钢种无关。

SK105不含碳以外的合金元素,在500℃和550℃氮化时表面硬度为700HV以上,但扩散层硬度为400HV以下,织物的硬度为400HV以下。硬度会软化到 300HV 或更低。合金元素含量少的SKS3也有这种倾向,可见这些钢种不适合氮化。

目前含有大量合金元素的skd11和SKH51,通过高达550℃的渗氮,获得了1000HV以上的表面硬度,即使在扩散层和织物中也能保持高硬度。

对这些高硬度贡献更大的合金元素是铬 (Cr),它通过渗氮产生硬质氮化铬 (CrN)。SKH51除Cr外还含有大量的钼(Mo)和钨(W),还产生比CrN更硬的氮化物,因此在工具钢中表面硬度和扩散层硬度更高。此外,由于氮化处理温度与回火温度大致相同,因此面团的硬度不会软化,可以说是工具钢中更适合进行氮化处理的材料。

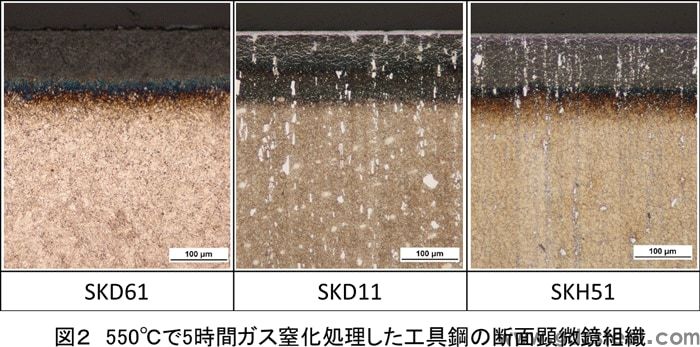

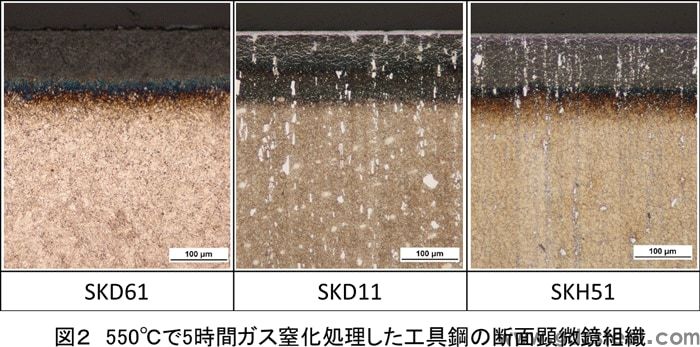

图 2 显示了经常应用氮化的 SKD61、SKD11 和 SKH51 的横截面结构。在 SKD11 和 SKH51 中观察到的更外层白色层是化合物层,由氮化铁 (Fe) 和氮化铬组成。下面观察到的深腐蚀部分是氮的扩散层,大量的氮化铬沉积在这个扩散层中。此外,根据钢种的不同,不仅会生成氮化物,还会生成氮化前不存在的各种碳化物。

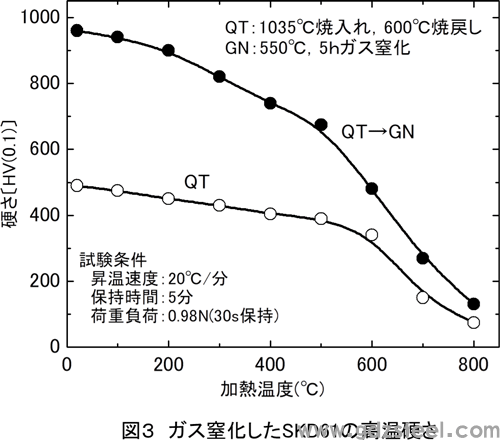

SKD61是热作模具用工具钢,用作压铸模具时,调质后自然氮化。在这种情况下应用氮化处理的目的是减少由于熔融金属和热冲击引起的熔化损坏而导致的热裂纹的产生和发展。特别是,化合物层的存在对减少熔融损伤有效,扩散层对减少热裂纹有效。此外,如图 3 所示,可以看出,淬火和回火 (QT) 后的气体氮化处理不仅对室温下的硬度有效,而且对高达约 600°C 的高温硬度也有效。 .

原文链接:优钢网 » 4-5 工具氮化的种类和特点

发表评论