4-6 应用于刀具的硬质合金涂层的种类和特点

于钢材,为了提高耐腐蚀性和耐磨性,采用金属元素的扩散和渗透处理。当金属元素中的钒(V)和钛(Ti)等强碳化物形成元素扩散并渗透到钢中时,它们会与加工产品中所含的碳(C)反应形成硬质碳化物。因此,在这种情况下,它被称为碳化物涂层。由于硬质合金是超硬的,它显着提高了耐磨性,并且还具有优异的耐热性和耐腐蚀性,因此在工业上经常用作模具的表面硬化处理。

如表1所示,适合碳化物涂层的金属元素有Ti、V、Nb、Cr等,它们与被处理产品中所含的碳结合形成超硬碳化物。由于形成碳化物需要大量的碳,基本上,碳含量越高,被覆盖的钢种越有利。但是,当应用于碳含量低的钢种时,需要进行渗碳等预处理以增加表面附近的碳含量。

表1 扩散渗透处理得到的碳化物硬度

| 扩散金属 | 碳化物 | 硬度 (HV) |

|---|---|---|

| 钛 (Ti) | 碳化钛 | 3200-3800 |

| 钒 (V) | 风险投资 | 3000-3200 |

| 铌 (Nb) | NbC | 2600-3000 |

| 铬 (Cr) | 铬7 C 3 | 1600-2000 |

金属元素的扩散和渗透处理方法有多种,如粉末包法、涂敷法(糊法)、流化床炉法、熔盐法等。

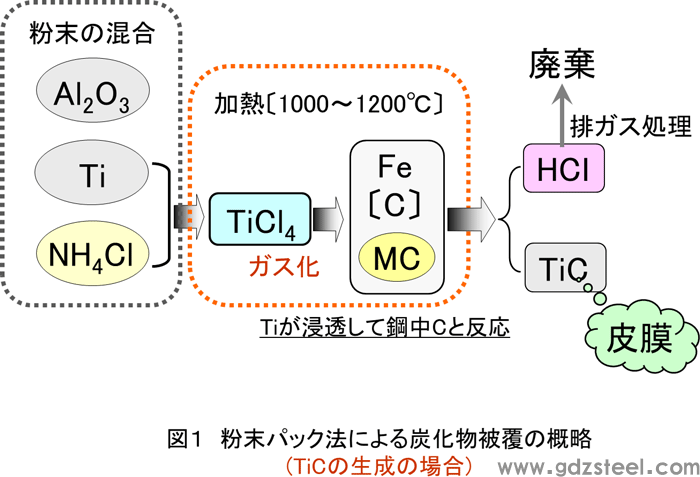

图 1 显示了粉末包法 TiC 涂层的轮廓。作为渗透剂,Ti粉用作金属粉末,氯化铵(NH 4 Cl)用作反应促进剂,氧化铝(Al 2 O 3 )用作抗烧结剂。将这三种粉末混合,与待处理产品一起装入耐热钢容器中,加热至1000~1200℃。Ti粉与NH 4 Cl 反应变成气态Ti Cl 4,然后与处理后的产品中的碳反应形成碳化钛(TiC)薄膜。

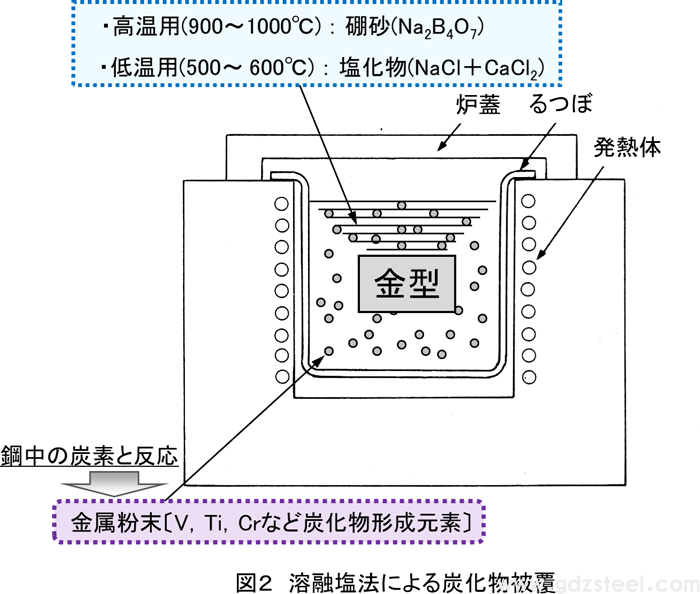

熔盐法是1960年开发的,日本使用的是1968年丰田中央研究所开发的使用无水硼砂(Na 2 B 4 O 7 )的方法。该方法也称为TD(Toyota Diffusion)处理,如图2所示,将处理后的产品浸入含有作为碳化物形成元素的金属粉末的盐浴中并进行热处理。通常使用主要用于模具的碳化钒 (VC) 涂层。

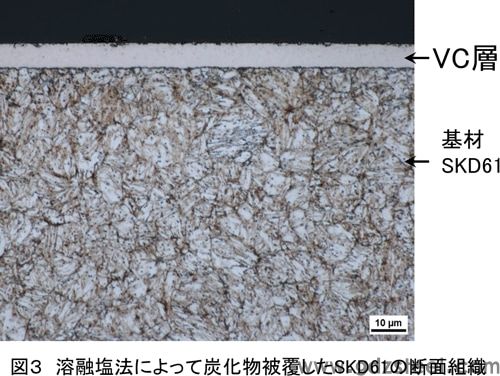

在形成VC的情况下,添加钒铁(Fe-V)的硼砂用于盐浴,并在1000至1050°C下处理。在目标钢种中,更适用的例子是skd11或SKD61模具,它们具有相同的淬火温度和加工温度,因此可以在硬质合金涂层后直接淬火。例如,图 3 显示了通过熔盐法涂覆的 SKD61 VC 的横截面结构。

这种工艺存在的问题是,由于工艺温度较高,容易因工艺原因而产生变形和上浆,有的需要后抛光、后热处理。因此,为了降低温度,开发了将被处理材料预先氮化后,在氮化温度左右的低温下进行处理的低温处理。如图2所示,该方法使用氯化物盐浴在500~600℃加热,用于生产碳氮化铬(Cr)。

还开发了使用添加金属粉末的涂料的涂层方法,并且已经报道了Ti和Cr的碳化物涂层。由于这种方法不使用卤化物作为促进剂,因此可以使用真空热处理炉或气氛炉同时淬火,而且很容易仅适用于需要的部位,因此特别适用于局部硬质合金如模具。它是一种有效的涂层手段。

原文链接:优钢网 » 4-6 应用于刀具的硬质合金涂层的种类和特点

发表评论