5-2 PVD的种类及成膜原理

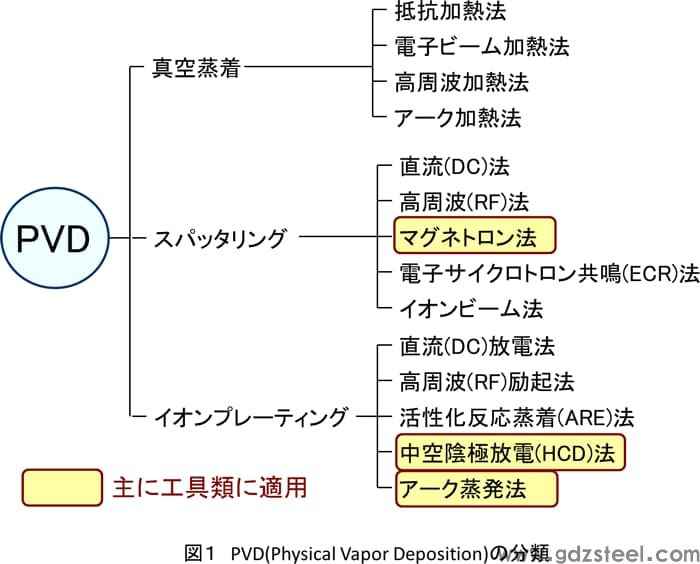

PVD(Physical Vapor Deposition)被称为物理气相沉积法,如图1所示,一般分为真空沉积法、溅射法和离子镀法。这些都是真空低温成膜技术,成膜是由于薄膜原料在真空中的蒸发气体或溅射颗粒,所以基本上不需要对被加工材料进行加热。因此,其特点是适用基材范围广,所得薄膜表面光滑。每个 PVD 的轮廓如下所示。

1. 1. 真空蒸镀

真空蒸镀是在高真空(10-2Pa以下)中对被蒸发材料进行加热使其蒸发,在加工品上形成薄膜。蒸发源加热方式有电阻加热和电子束加热两种,工业上采用对高熔点蒸发材料也有效的电子束加热方式。常用于纯金属和易升华的氧化物的成膜,但难以形成合金膜、碳化物膜、氮化物膜等,故应用于工具用硬质膜的成膜。

真空沉积通常应用于玻璃和塑料产品,用于生成用于光学元件的氧化物薄膜,例如镀铝反射镜和光盘、透镜的抗反射膜和滤光片。

2. 2. 溅射

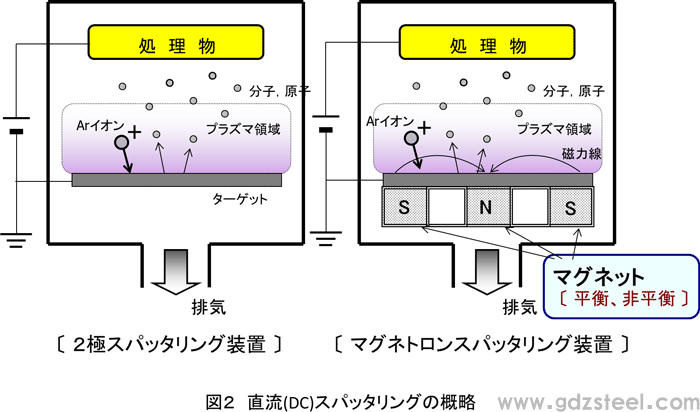

溅射的基本原理是平行板式直流双极溅射,如图2所示。即当靶材为阴极(-),被加工材料为阳极(+),在减压状态下施加高电压时,极发生辉光放电,放电区气体被电离并与极高速碰撞。通过这种离子撞击从靶材中敲出的原子或分子撞击加工材料并沉积,形成薄膜。

如图 2 所示,磁控溅射提高了离子化效率并促进了惰性气体 (Ar) 的离子化,这是来自放置在靶背面的磁体的磁力线的效果。成膜率提高了显着,现用于形成Ti基(TiN、TiAlN等)、Cr基(CrN、CrAlN等)、C基(DLC等)硬膜。

3. 3. 离子电镀

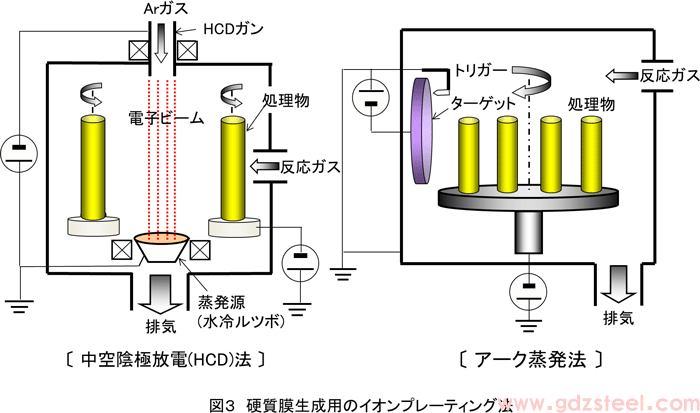

离子镀是在减压容器中将被电子束加热蒸发的金属或化合物的气体离子化,撞击在被加工物上施加负电压而形成膜。离子镀的方法有很多种,但通常采用图3所示的空心阴极放电法(HCD法)和电弧蒸发法来形成Ti基和Cr基硬质膜。

离子镀比其他PVD方法具有更好的薄膜附着力,因此常用于刀具、模具等严格的使用条件。随着在线设备的进步和膜种类的多样化,它被广泛用于工具、机器零件、汽车零件等,所以下一节将介绍离子镀的种类和特点。

原文链接:优钢网 » 5-2 PVD的种类及成膜原理

发表评论