5-1 PVD和CVD应用于工具的效果

段落

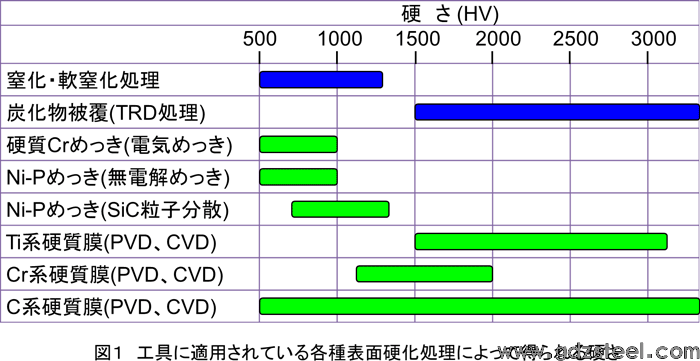

由于工具在使用过程中会在较高的表面压力下与对方发生摩擦,因此对耐磨性的要求非常高,并采用各种表面硬化处理作为保护措施。图 1 显示了通过应用于工具的各种表面硬化处理获得的硬度。特别是与其他表面硬化处理方法相比,PVD和CVD可以获得较宽范围的硬度,因此可以说是更适合根据使用条件具有不同要求特性的工具的表面处理。

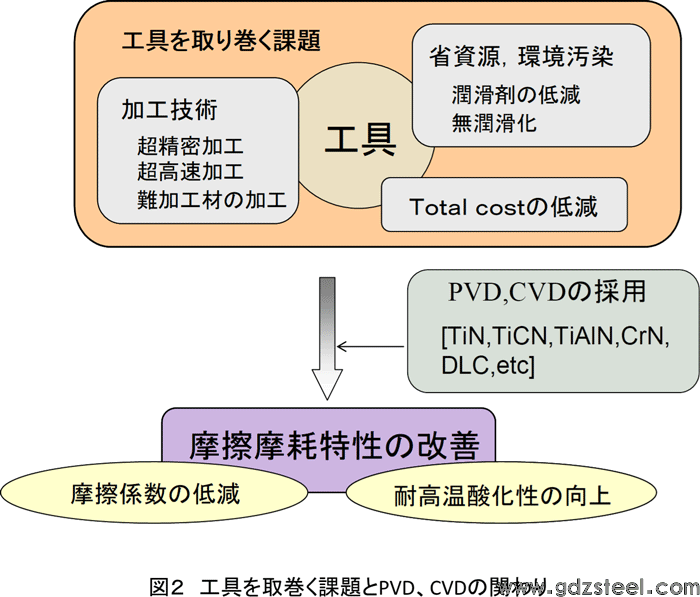

正如前一章所介绍的,围绕工具的问题包括与加工技术、资源节约和环境污染有关的问题,而通过 PVD 和 CVD 应用硬膜有望解决这些问题。即,如图2所示,预计工具的摩擦磨损特性将得到改善,为此目的,通过PVD或CVD产生的硬质膜用于降低摩擦系数并提高高耐磨性。高温抗氧化性。计划中。

为解决作为润滑油使用的石油的资源节约对策、作为全球环境污染物质的添加剂的排放控制等课题,以完全干燥为更终目标,降低摩擦系数。需要进行表面处理。目前,更有希望的表面处理包括使用PVD和CVD的DLC薄膜相关技术,这些技术也考虑到了耐磨性,并且在干燥环境下的切割和塑性加工案例逐渐增加。

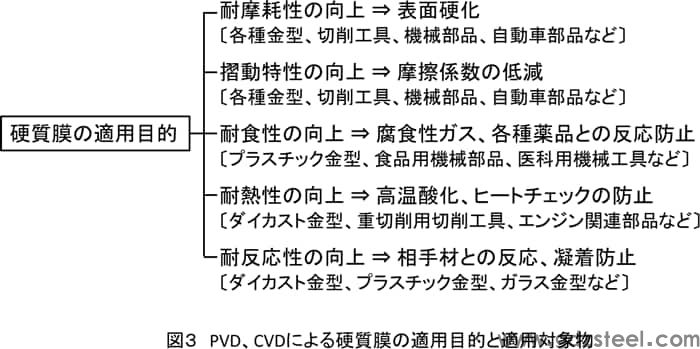

如图 3 所示,应用硬质膜的目的不仅是降低耐磨性和摩擦系数,而且耐腐蚀性和耐热性是切削工具和模具的重要特性,而通过 PVD 或CVD被使用,它已成为一个重要的应用目的。如上所述,通过涂敷硬质皮膜,赋予耐磨性、润滑性等各种特性,因此可以期待许多效果。例如,应用于切削工具和模具时,它与加工产品本身有关,如使用寿命更长、交货时间更短,与工件质量有关,如提高加工对象的精度和扩大、缩短加工时间、等等。可以预期许多影响,例如与生产力有关的影响。

特别是更近,多品种小批量生产高于大批量生产的趋势非常强烈,各种产品的型号更换间隔越来越短。因此,有些领域对缩短交货期的要求比对模具更长寿命的要求强。例如,在塑料成型用模具的情况下,在使用时不施加高表面压力的情况下,使用铝合金作为模具材料,通过离子镀使其硬化,在加工后赋予耐腐蚀性和脱模性。有涂膜等情况。通过使用这样的硬质膜,可以期待模具的轻量化和模具成本的降低等协同效果。

此外,虽然延长刀具寿命是一种自然效果,但可以加工传统刀具难以加工的高硬度材料和难加工材料,进一步提高加工速度和还可以期待改善加工面的效果。

近来资源和环境问题日趋严重,目前使用大量润滑油的切削、塑性加工、滑动机械等领域的无润滑性亟待解决。特别是PVD在处理过程中几乎不排放环境污染物,因此硬膜的应用被寄予厚望,作为解决这些问题的手段。

原文链接:优钢网 » 5-1 PVD和CVD应用于工具的效果

发表评论