6-3 钛基硬膜硬度和滑动特性

工业规模生产的钛基硬质薄膜主要有TiN、TiC、TiCN和TiAlN,根据使用条件使用。

1. 1. 硬度

TiCN膜作为一种硬膜而诞生,它结合了TiN膜的硬度和韧性与TiC膜的超硬度和低摩擦系数。也就是说,TiCN膜可以通过改变反应气体N 2气和烃类气体(CH 4或C 2 H 2 )的混合比来控制膜中C的量。

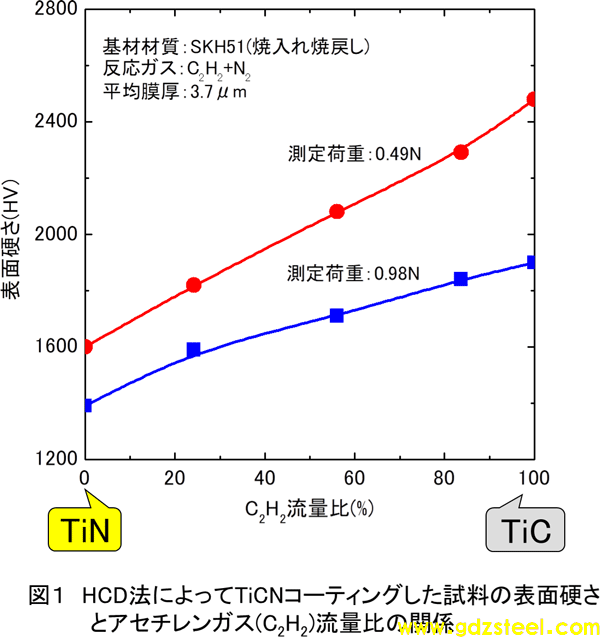

图1显示了HCD法产生的膜表面硬度与C 2 H 2流量比的关系。当反应气体单独为N 2气时,可获得Ti/N几乎为1/1的Ti N,但当C 2 H 2流量比增大时,膜内氮浓度降低,而碳与浓度增加,单独使用C 2 H 2气体产生Ti/C比约为1/1的Ti C膜。单独使用N 2时得到的Ti N膜在实测载荷为0.49 N时的表面硬度约为1600 HV ,但随着C 2H22 H 2单独使用达到2400到2500 HV。但是,这些硬度受基材的影响,因成膜方法和成膜条件而异,所以推测一般的TiN膜为1800HV以上,TiC膜为2600HV以上。.. TiAlN膜的硬度似乎因Ti/Al含量而略有不同,但与TiN膜相等或略高。

2. 2. 滑动特性

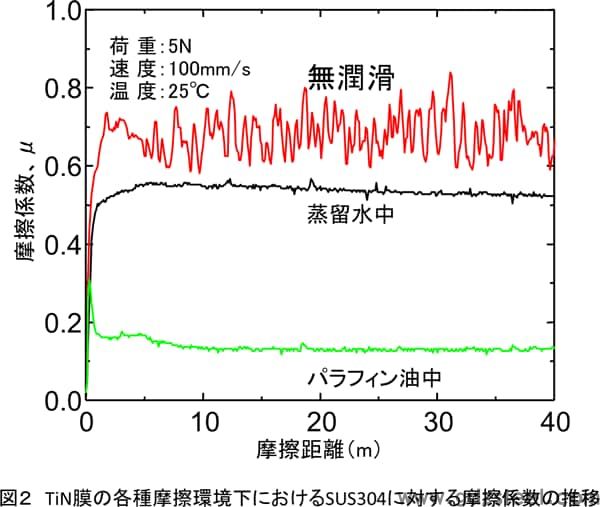

作为一个例子,图2显示了当使用易粘附的SUS304作为配合材料时,HCD法生产的TiN薄膜在各种摩擦环境下摩擦系数的变化。在大气中,摩擦系数在开始摩擦后立即急剧上升,表明配合材料正在剧烈粘附。但是,水溶性切削油和石蜡油的摩擦系数极低,将TiN膜用于滑动工具时,在非润滑环境和润滑下几乎无法期待其采用效果。出该剂的组合使用是必不可少的。

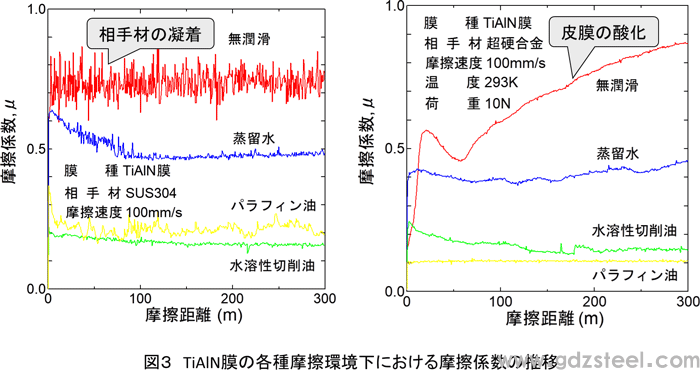

这些摩擦和磨损特性与其他钛基硬膜相同。例如,图3显示了通过电弧蒸发法制备的TiAlN薄膜相对于容易产生粘附的软质SUS304和硬质硬质合金(WC-Co)的摩擦系数变化。与 SUS304 的滑动特性与 TiN 薄膜完全相同,即使配合材料为 WC-Co,在非润滑环境下也会因摩擦热导致薄膜氧化磨损,摩擦系数随着摩擦距离的增加而增加,逐渐升高。然而,当摩擦环境为水溶性切削油或石蜡油时,摩擦系数一般较低,这表明它具有较大的抑制配合材料粘附和产生摩擦热的作用。

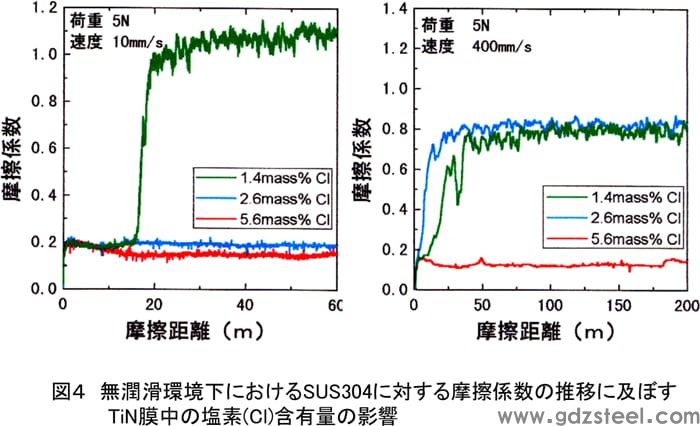

如上所述,通过离子镀产生的钛基硬质膜由于配合材料的粘附和在非润滑环境中的摩擦热而导致膜氧化。但是,等离子 CVD 生成的 TiN 薄膜中含有氯 (Cl),这种 Cl 在无润滑环境中有效降低摩擦系数。图 4 显示了通过 DC 等离子体 CVD 涂覆具有不同 Cl 含量的 TiN 薄膜的样品相对于 SUS304 的摩擦系数的变化。随着摩擦距离的增加,在 Cl 含量更低的 1.4 质量%样品的情况下,无论摩擦率如何,摩擦系数都会增加,但这次测量的 Cl 含量更高的 5.6 质量%样品的摩擦力。距离范围大,整个区域摩擦系数低,Cl含量效果显着。

原文链接:优钢网 » 6-3 钛基硬膜硬度和滑动特性

发表评论