6-4 铬基硬膜的硬度和滑动特性

典型的铬基硬膜是铬(Cr)和氮(N)的化合物,按化学成分可分为Cr、Cr 2 N、Cr N等。即,Cr和N的组成比可以通过成膜条件来控制。近来,为了进一步提高特性,对Cr的一部分被其他金属元素置换的膜的形成等的要求越来越高。

1. 1. 类型和硬度

典型的铬基硬膜是氮化铬(Cr),作为成膜方法,常采用溅射或离子镀的电弧蒸发法,当氮分压高时,使用CrN膜。当氮分压变低时形成Cr N和Cr膜2。

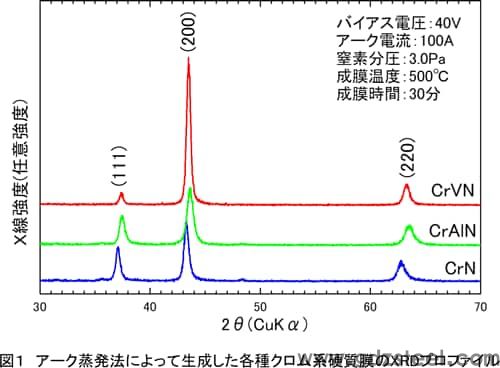

另外,还制作了Cr的一部分被其他金属原子置换而成的铬系复合氮化膜。例如,图 1 显示了 CrN、CrAlN 和 CrVN 薄膜的薄膜 XRD 曲线。从该图中可以清楚地看出,这三种铬基硬质膜具有完全相同的晶体结构。但是,与CrN相比,复合膜中各晶面的峰位置向高角侧稍稍偏移,面间距小。这种现象是由于组成薄膜的原子大小的影响,以取代形式溶解的钒(V)和铝(Al)的原子直径小于铬(Cr)原子的原子直径。假定它发生了。

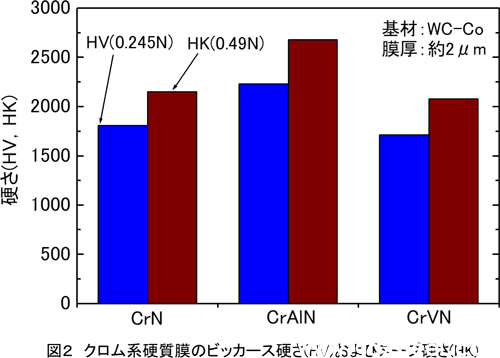

如图 2 所示,这些硬度与 CrVN 膜大致相同,但 CrAlN 膜的硬度高于 CrN 膜。换句话说,当应用铬基硬膜时,如果耐磨性很重要,CrAlN膜似乎更优越。

2. 2. 滑动特性

Cr系硬质膜更有希望的是其优异的滑动特性,适用于机械部件、汽车部件等滑动部件。但是,为了适用于滑动部件,需要摩擦系数低并且对摩擦对象的攻击性小。

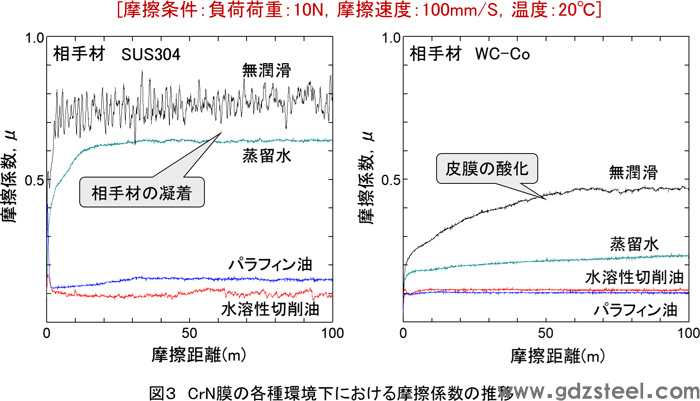

图 3 显示了在各种摩擦环境下对电弧蒸发法生成的 CrN 薄膜进行摩擦磨损试验时,摩擦系数随摩擦距离的变化。薄膜表面的液滴已预先去除,对软SUS304和硬WC-Co进行了测量,它们作为配合材料容易粘附。与钛基硬质膜一样,无论配合材料如何,在非润滑环境下摩擦系数都很高,但在润滑环境下摩擦系数会大大降低。特别是石蜡油和水溶性切削油中的摩擦系数约为0.1,可以看出在这些环境下,应用于滑动部件优于钛基硬质薄膜。

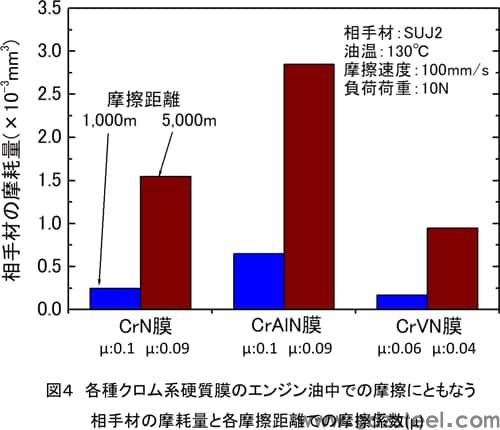

由于铬系硬质膜应用于活塞环等发动机部件,因此图 4 显示了测量发动机油中配合材料的磨损量的结果。该图显示了各种铬基硬膜的发动机油(油温:130℃)中摩擦距离为1000m和5000m时配合材料的磨损量。此时以SUJ2为配合材料,以柴油机用SAE10W-30为机油,在摩擦速度为100mm/s时得到球盘摩擦磨损试验结果。负载 10 N。很明显,CrVN 薄膜在这些薄膜类型中对配合材料的磨损量更小。特别是关于每个摩擦距离处的摩擦系数(μ),由于CrVN膜具有更低的,这种膜不仅对对手的攻击小,而且还具有降低摩擦系数的作用,所以它是一种滑动部件。据推测,它是更有利于应用的。

原文链接:优钢网 » 6-4 铬基硬膜的硬度和滑动特性

发表评论