8-2 影响机械零件破坏的因素

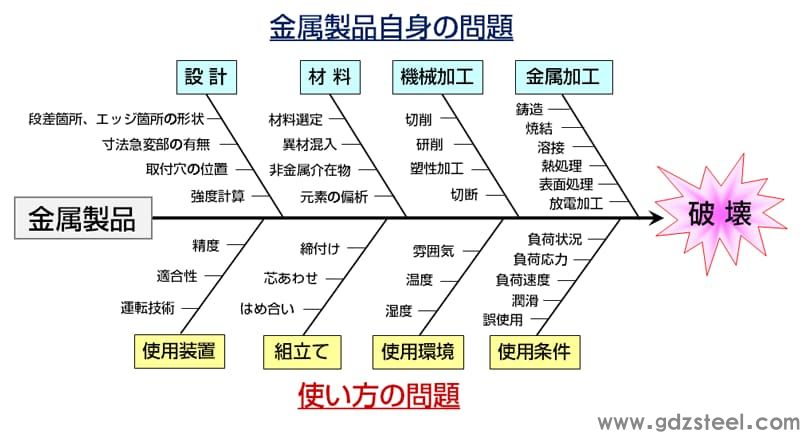

如图1所示,影响金属制品破坏的因素是金属制品本身的问题和如何使用的问题。其中,极少数因单一因素造成破坏,多为多因素或多因素交织。

图1 影响金属制品破坏的因素

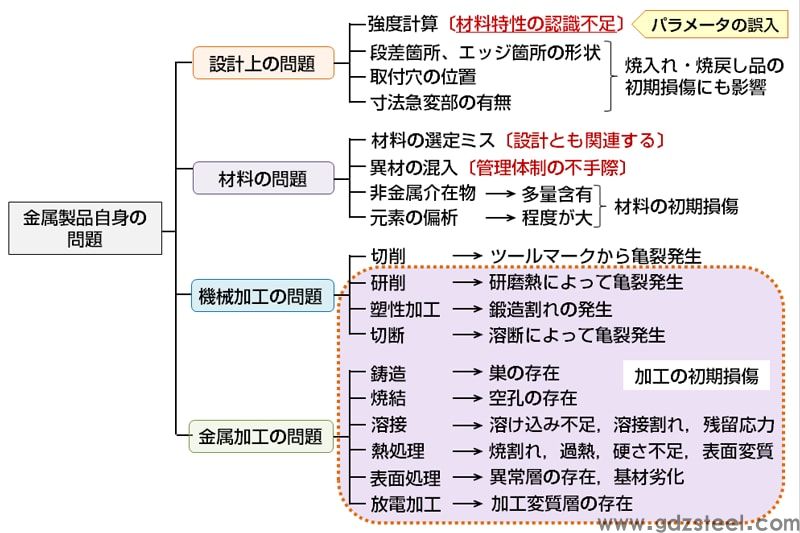

金属制品本身的问题包括与设计有关的问题,与材料有关的问题,与机械加工和金属加工有关的问题,如图2所示,所有这些因素都可能导致致命的破坏。特别是对于许多已经达到过早断裂的金属产品来说,设计缺陷是导致断裂的**原因,而且还涉及其他因素。

设计缺陷造成破坏的例子有设计者对材料的认识不足、加工的难易程度、加工成本,以及只强调材料成本的设计。其中更大的问题是存在使用过程中应力集中的边缘以及与安装孔位置相关的设计缺陷。边缘部分的强度低于材料的原始强度是众所周知的事实,但硬度越高,强度越高,边缘部分强度下降的敏感性越大,所以必须特别注意。不是。此外,安装孔的位置应设计为与产品外周部分有足够的距离。

图2 金属制品本身造成破坏的问题

如果有锋利的棱边,可能会在淬火过程中引起淬裂,所以即使在使用上没有问题的区域也要尽量避免。此外,边缘可能会出现微观燃烧裂纹,运输过程中可能会因冲击而出现裂纹。

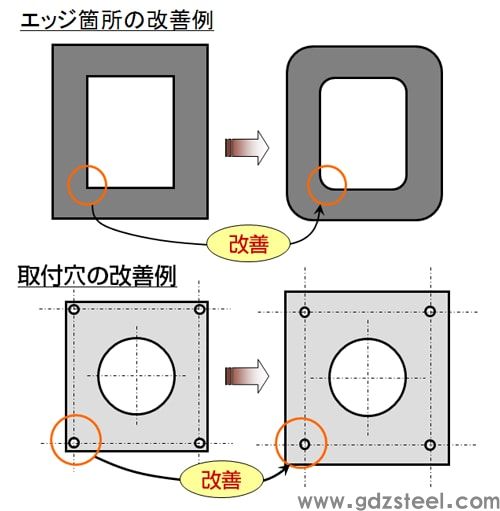

作为示例,图3显示了边缘点和安装孔的改进示例。如图所示,在允许范围内尽可能增加R,可以减少或防止边缘效应,大大提高直至失效的寿命。由于改进前的安装孔位置靠近产品的外周部分,因此在使用过程中会因振动而在短时间内损坏,可以避免损坏。

图 3 边缘定位和安装孔改进示例

选材问题也是设计问题,要选择适合使用条件的材料。例如,在钢材的情况下,硬度是决定机械零件机械性能的主要因素,并且可以从该值估计机械性能。因此,在机械零件的设计图纸中总是规定硬度,并进行热处理以获得规定的硬度。也就是说,要想可靠地选择合适的材料,就必须充分了解材料及其热处理特性。

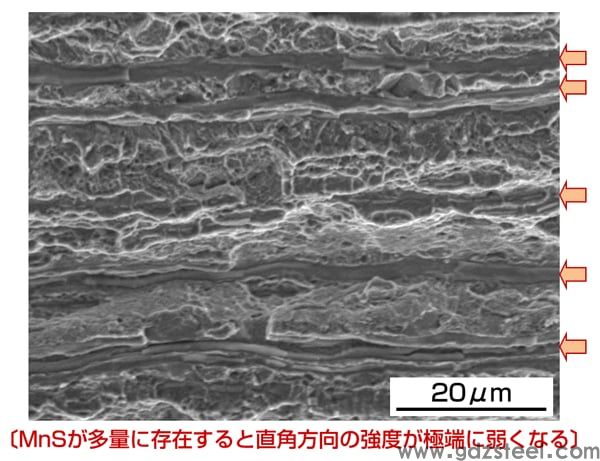

下一个问题是非金属夹杂物和合金元素的偏析。钢材中存在的非金属夹杂物有A系(如沿锻造方向拉伸的硫化物)、B系(如沿锻造方向排列的不连续粒状氧化物)、C系(不规则)。氧化物分布等),其数量、大小、分布状态对产品寿命有很大影响。例如,图 4 显示了机械零件的断裂面,这被认为是由粗大的非金属夹杂物引起的。显然,可以看出存在大量的硫化物(MnS),它是一种在锻造方向上伸长的A系夹杂物。即使存在MnS,对锻造方向的强度影响也不大,但如图所示大量存在时,垂直方向的强度变得极弱。考虑材料的方向。此外,氧化物类非金属夹杂物很少发生塑性变形,因此往往成为断裂的起点,如果大量存在,材料的伸长率和拉拔率会大大降低,从而引发早期损伤。还有。

图4 断面大量存在的非金属夹杂物(硫化锰:MnS)

添加合金元素是为了改善材料的性能,但它们的偏析可能会带来问题。Mn、Cr、Ni、Mo等根据种类添加到机械结构用合金钢中,这些合金元素极大地有助于提高淬透性和韧性。然而,它们的偏析具有相反的效果,例如,断裂的起点或对韧性没有影响。这种现象在较厚的材料中尤为常见,有时Cr和Mo在材料中心附近偏析,导致早期损坏。

它可能在机加工或金属加工过程中已经损坏(初始损坏),这是制造金属产品的更终过程。如图2所示,机械加工包括切削加工和塑性加工,金属加工包括铸造、焊接、热处理、表面处理等,每种加工方法都有可能造成初始损伤。初始损伤不仅限于宏观损伤,而且往往是表面无法辨别的微观损伤或内部损伤,因此通常是由于破裂事故而发现的

原文链接:优钢网 » 8-2 影响机械零件破坏的因素

发表评论