8-1 机械零件的损坏类型

金属产品的损坏可能是由于物理或化学因素造成的。物理因素造成的伤害种类较多,一旦发生,就会致命。化学因素造成的破坏是腐蚀,虽然短时间内没有致命的破坏,但要注意它是循序渐进的,更终会导致破坏。

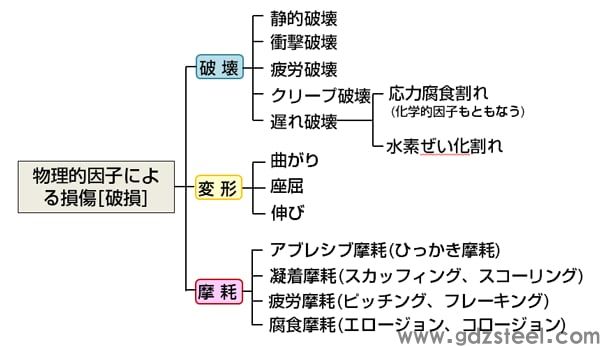

物理因素是在使用过程中从外部施加的压力或存在于物质中的内部应力,主要由该因素引起的损坏称为破损。如图1所示,断裂分为三种类型:断裂、变形和磨损。变形和磨损通常是逐渐进行的,因此可以采取措施,例如在零件断裂之前更换零件。然而,破坏往往是突然发生的,根据爆发的情况,甚至可能导致重大事故。

图1 物理因素造成的损坏类型

断裂是一种物质分离成两种或两种以上,如表1所示,有静态断裂、冲击断裂、疲劳断裂、蠕变断裂和延迟断裂。静态断裂是由简单的增加载荷破坏的断裂,冲击断裂是由冲击载荷破坏的断裂。

表1 破坏类型及破坏现象

| 破坏类型 | 破坏现象 | |

|---|---|---|

| 静态破坏 | 只需增加负载即可销毁 | |

| 冲击破坏 | 被令人震惊的负载摧毁 | |

| 疲劳骨折 | 反复加载造成的破坏 | |

| 蠕变破坏 | 在恒定负载下随时间变形和断裂 | |

| 延迟销毁 | 应力腐蚀开裂 | 如果存在拉伸残余应力,它将由于腐蚀环境而断裂。 |

| 氢脆裂纹 | 由于电镀和酸洗过程中进入的氢气,它会变脆并断裂。 | |

疲劳断裂是由反复施加载荷引起的断裂,是更常见的断裂形式,尤其是机械结构件。裂纹的起源往往在表面或表面正下方,表面划痕、缺口以及表面附近非金属夹杂物的存在会降低疲劳强度。

延迟断裂是指零件在装入机械装置或开始使用时完全没有问题,但突然出现裂纹和断裂,并出现应力腐蚀开裂和氢脆开裂。由于塑性加工或焊接而产生较大内应力的奥氏体不锈钢和黄铜零件更容易发生应力腐蚀开裂(SCC)。

SCC是由材料与腐蚀环境和拉应力的相互作用引起的,总是涉及化学因素。例如,奥氏体不锈钢是一种破坏性现象,往往在存在氯离子的水溶液(海水、自来水等)中发生。氢脆开裂是由于酸洗或电镀时氢在内部扩散,是在不断施加应力时容易发生的断裂现象,如弹簧垫圈和弹簧。

变形是发生弯曲、屈曲或拉伸。它是由弹性破坏(由于应力载荷达到屈服点引起的变形)、塑性塌陷(由于塑性区域内的应力载荷引起的变形)或蠕变(由于恒定载荷引起的随时间变化而变形)引起的。

用于机械装置盖板的薄板、用作柱、梁的方形或棒状物体容易发生弯曲和屈曲,在一般机械结构件中很少出现。此外,当超过塑性区域(屈服点或更高)的载荷施加到金属丝等薄物体上时,会发生伸长,特别是在软材料的塑性变形点,与伸长同时发生拉拔现象, 所以即使在较低的负载下。它会继续发展并更终导致静态破坏。

磨损是由与固体或液体配合材料的接触以及该接触处的运动引起的。固体在接触点的运动包括摩擦(滑动)、滚动(rolling)、冲击、振动等,从而引起各种磨损现象。当对方是液体时,由于液体的流动,由于液体本身和液体中混入的固体颗粒而产生磨损,造成腐蚀磨损。

1、磨粒磨损:表面因摩擦而产生的线状划痕,也称划痕磨损或划伤。这种线状划痕的发生是由于摩擦面夹带了坚硬的异物、毛刺、表面硬化层的碎屑等。

2、粘着磨损这是配合材料因摩擦产生的摩擦面产生热量而熔合,然后剥落的磨损现象。这种融合现象也称为癫痫发作。

3、疲劳磨损:由接触面滚动或撞击引起的,包括出现表面剥落(pitching)和表面裂纹并剥落成鳞片状的磨损现象(剥落)。

4、腐蚀磨损:在液体冲击剧烈或流速突然变化的地方,产生溶解在液体中的气泡,气泡破裂而产生磨损的现象。由液体中存在的硬质颗粒引起的磨损现象称为冲蚀,电化学腐蚀称为腐蚀,由这些相互作用引起的变薄磨损称为冲蚀腐蚀。

原文链接:优钢网 » 8-1 机械零件的损坏类型

发表评论