模具钢1.2367化学成分,ESR 1.2343模具钢夹杂物成分及形成原因分析

原标题:ESR 1.2343模具钢夹杂物成分及其形成的根本原因

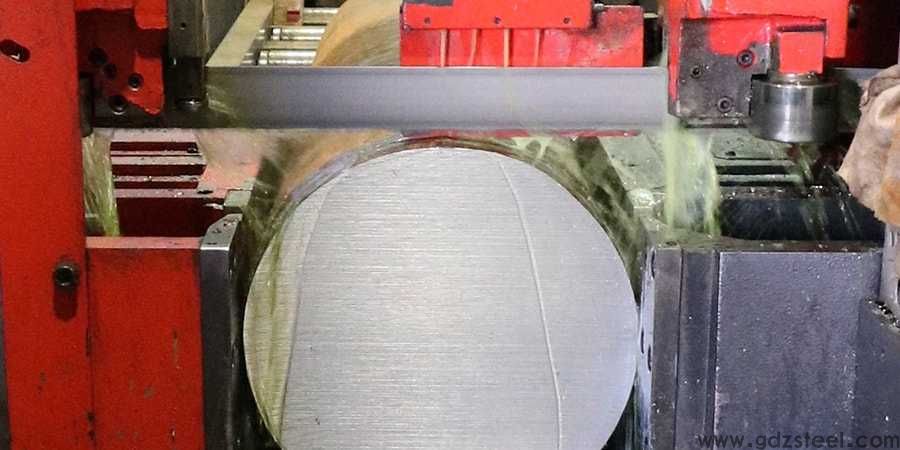

ESR是实验材料 塑料模具钢1.2343,试件尺寸40 mm×26 mm×10 mm,所有试件均采用400目、600目、800目、1200目、2000目砂纸逐步打磨,随后选用金刚石研磨膏和二氧化硅抛光膏进行抛光,然后用酒精清洗去油,20 超声波清洗min。用Keyence光学显微镜观察模具钢表面夹杂物的尺寸和分布。用Keyence光学显微镜观察模具钢表面夹杂物的尺寸和分布。选择TESCANA SEM(扫描电子显微镜)观察夹杂物的外观特征,通过EDS(能量色散谱)分析模具钢中板材和夹杂物的成分和分布。

2.1 夹杂物规格遍及外观剖析

先对ESR进行抛光 根据光学显微镜收集模具钢的宏观外观,对1.2343塑料模具钢的表面状况进行分析,如图1所示(a)所示。选择Image来匹配国标夹杂物布局图。 如图11所示,J软件的颗粒分析功能对夹杂物遍布进行分析。(b)如你所示,样品中有大量的夹杂物,分散范围广,规格不同,尺寸形状不同,部分地区聚集。

为了进一步研究ESR1.2343模具钢夹杂物的外观,扫描电镜中的微观表现。图2显示了样品中不同夹杂物的扫描电镜图,夹杂物的孔径为10~30。 μm,并且存在尖晶石包囊于近球形析出物的情况,其外观与文献中这类模具钢常见的非金属夹杂物基本一致[10-12]。基于国标GB//T 10561-2005并结合图1、图2分析,夹杂物遍布较多,分析判断为粗系D类2.5级夹杂物[13]。

一些非金属夹杂物发生在逗号形状的末端,推断是由于抛光过程中出现了超过基材强度的小颗粒的脆性、断裂、挤压和飞出。另外,由于抛光方向不同,尾端朝向也不一致。

2.2 检测板材成分

如图3所示,模具钢基材原素图与企业提供的原素成分基本一致。例如表1所示的实际元素含量,除了Si。、除了Cr成分的不同,其他元素都在建议范围内。由于EDS(能量色散谱)的测试原理和原素校准问题,结论可能会有一定的偏差,尤其是C等轻质元素的参考意义不大,因此C成分没有得到具体的值。

表1 ESR 模具钢原素成分1.2343比照表 ( 质量浓度 )

2.3 夹杂物成分检测

选择EDS分析非金属夹杂物的位置,如图4所示,非金属夹杂物中有不属于原料的原料成分,其中Mg。、Al、Ca、突出O峰值,参考文献[5]中的A类由Mg组成、Al、Ca组成的环形氧化物遍布一致,推断为Mg。、Al、非金属夹杂物由Ca氧化物组成。

在扫描电镜中分析不同形状的非金属夹杂物的不同原素分布。图5和图6进一步说明夹杂物是由O、Mg、以Al为主要组成的非金属夹杂物包裹在Ca中,但不规则的形状由O组成、Mg、由Al组成的非金属夹杂物(见图6)的边角比球形夹杂物(见图5)更加模糊,尤其是Mg和Al。通过对类似钢材非金属夹杂物的解读与参考文献[4,11]中的结果进行对比,明确非金属夹杂物的主要成分应为MgO-Al2O3或MgAl2O4尖晶石。值得注意的是,Si仍然存在于夹杂物中或附近。、在Mo和F元素中,Si可能以CaO-SiO2的形式存在于硅酸盐系统中;在非金属夹杂物中发现Mo意味着存在不完整的氧化膜,在含硫和氯的腐蚀环境中更容易造成这里的点蚀[10];大量F元素在夹杂物边缘被发现,推断为炉渣CaF2的残余[11]。根据相关研究[2-4,10-12,13,14]及以上结论,发现非金属夹杂物的缺点可能是由钢的冶炼工艺引起的,实际上可能是在模具钢电渣重熔制成的钙解决精炼过程中产生的。根据相关研究[2-4,10-12,13,14]及以上结论,发现非金属夹杂物的缺点可能是由钢的冶炼工艺引起的,实际上可能是在模具钢电渣重熔制成的钙解决和精炼过程中产生的。在钙处理过程中,夹杂物的变化一般遵循MgO-Al2O3系统到CaO3系统的变化-MgO-再次将Al2O3系改变到CaO-Al2O3系夹杂物[14]。因而,MgO-大量Al2O3尖晶石表明钙处理方法不完整,Ca梯度浓度长期保持不足,导致CaO无法向内扩散,无法更换Mg和Al。不规则形状的非金属夹杂物原素遍布(见图6)。Mg和Al边缘的模糊强调扩散和更换过程仍在生成,并被迫停止。附着在夹杂物边缘的F元素也证实了这个问题的出现。这是因为CaO-MgO-Al2O3系统阻碍了CaO-Al2O3系统中夹杂物的转换过程[14],导致MgO-Al2O3尖晶石由Ca包裹的MgO-Al2O3形成近球形析出物。由于这种非金属夹杂物不仅会使塑件表面产生黑点,而且其较低的表面电势差也会引起点蚀[10],在实际应用中应避免产生。

对此类问题,结合当前国内外研究理论,得出解决方案。从公司原材料制造的角度来看,这类非金属夹杂物的数量和面积必须减少:参考文献[3]建议改变耗电量成分;参考文献[4]给出了控制温度、冷却速率和氧含量的方法;参考文献[9,11]给出了降低充液率、提高保护气体的

▍全文作者:付韶华 1,2 赵庆晨 3 卢伟锋 1,2 杨永芳 3

▍作者单位:1. 珠海格力电器有限公司;2. **重点实验室空调设备及系统运行;3. 珠海格力精密模具有限公司

小编:

原文链接:优钢网 » 模具钢1.2367化学成分,ESR 1.2343模具钢夹杂物成分及形成原因分析

发表评论