模具钢的轧制工艺及模具钢 (2)

模具钢的轧制工艺及模具钢

技术领域

[0001]本申请涉及轧钢技术领域,具体而言,涉及一种模具钢的轧制工艺及模具钢。

背景技术

[0002] 合金模具板交付前都要进行预硬化热处理,使钢板的硬度符合交付要求。传统热轧工艺生产的钢板,因同一批钢板的轧态硬度波动大,预硬化处理时要采取“正火+回火”的热处理工艺,首先要进行正火将同一批钢板的硬度控制在一定的范围内,才能进行下一步的回火处理。而且在正火工序中,会引起钢板的表面氧化,会加重使用时表面铣削加工厚度而降低材料利用率。

发明内容

[0003] 本申请的目的在于提供一种模具钢的轧制工艺及模具钢,制得的模具钢具有较高的轧态硬度,且同一批次的轧态硬度能够有效地控制在较小的波动范围,使模具钢不经正火处理、直接回火处理即可进行交付。

[0004] 本申请的实施例是这样实现的:

[0005] **方面,本申请实施例提供一种模具钢的轧制工艺,包括对模具钢依次进行轧制处理、轧后冷却处理以及堆冷处理,其中,[0006] 在轧制处理步骤中:更初四个道次的平均压下率≥12%;更后三个道次时,目标厚度≤40mm的模具钢的开轧温度为950-990℃,目标厚度>40且≤60mm的模具钢的开轧温度为940-980℃,目标厚度>60mm的模具钢的开轧温度为930-970℃;[0007] 在轧后冷却处理步骤中:对目标厚度≤60mm的模具钢采用空冷处理;对目标厚度>60mm的模具钢采用水冷处理,水冷处理的终冷温度为800-860℃。

[0008] 第二方面,本申请实施例提供一种模具钢,由**方面实施例提供的模具钢的轧制工艺制得,厚度为20mm-90mm的模具钢的轧态硬度为40-60HRC,在同一种模具钢中,厚度相同的模具钢的轧态硬度波动≤3HRC,厚度为20mm-90mm的模具钢之间的轧态硬度的极差≤7HRC。

[0009]本申请实施例提供的模具钢的轧制工艺及模具钢,有益效果包括:前四个道次采用大压下率的轧制,使模具钢芯部得到充分变形,可以保证模具钢在奥氏体再结晶区域轧制后表面和芯部组织的均匀性,为后续轧制做准备条件。根据模具钢的目标厚度控制更后三个道次时的开轧温度,保证模具钢变形温度处于奥氏体未再结晶区域,使模具钢内部形成形变带和有效位错,促进模具钢组织转变和晶粒细化,从而进一步提高模具钢的硬度。根据模具钢的目标厚度控制降温方式,一方面增加相变驱动力,使轧制后的模具钢尽快进入相变区,另一方面又能保证模具钢的板型控制,防止出现龟背、翘曲等缺陷。同时结合堆冷处理,使模具钢芯表温度均匀,起到自回火作用,一方面使模具钢内部组织性能更加均匀, 另一方面使钢中的氢元素有效扩散,防止产生裂纹等缺陷。采用上述轧制工艺轧制得的模具钢的轧态晶粒和常规轧制的正火钢板相比更细,具有较高的轧态硬度,厚度为20mm-90mm的模具钢的轧态硬度能够达到40-60HRC;同时,在交付硬度要求相同的条件下,还可以减少 Mn、Cr、Ni、Mo等模具钢中合金元素的加入量,降低成本。同一批次的模具钢轧态硬度能够有效地控制在较小的波动范围,在同一种模具钢中,厚度相同的模具钢的轧态硬度波动能够达到≤3HRC,厚度为20mm-90mm的模具钢之间的轧态硬度的极差能够达到≤7HRC,使得模具钢不经正火处理、直接回火处理即可进行交付,节省了正火工序;同时,避免了正火引起的表面氧化,减少了使用时的表面铣削加工厚度,有效提高了材料在使用时的利用率。

具体实施方式

[0010] 为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0011] 下面对本申请实施例的模具钢及其制备方法进行具体说明。

[0012] **方面,本申请实施例提供一种模具钢的轧制工艺,包括对模具钢依次进行轧制处理、轧后冷却处理以及堆冷处理。

[0013] 关于轧制处理:

[0014] 在本申请的实施例中,在轧制处理步骤中:更初四个道次的平均压下率≥12%,采用大压下率的轧制,使模具钢芯部得到充分变形,可以保证模具钢在奥氏体再结晶区域轧制后表面和芯部组织的均匀性,为后续轧制做准备条件。

[0015] 在一些可能的实施方案中,更初四个道次的平均压下率为12-20%,或12-18%,或 12-15%,例如但不限于为12%、13%、14%、15%、16%、17%、18%、19%、20%中的任一者或任意两者之间的范围。

[0016] 示例性的,在更初的轧制过程中,奥氏体再结晶区轧制的开轧温度为1050-1150℃,或1050-1120℃,或1050-1100℃,例如但不限于为1050℃、1060℃、1070℃、1080℃、1090℃、1100℃、1110℃、1120℃、1130℃、1140℃、1150℃中的任一者或任意两者之间的范围,有利于保证模具钢在奥氏体再结晶区域轧制后表面和芯部组织的均匀性。

[0017]可选的,在轧制处理步骤前的坯料加热步骤中,控制均热温度为1100-1280℃,例如但不限于为1100℃、1120℃、1140℃、1160℃、1180℃、1200℃、1220℃、1240℃、1260℃、1280℃中的任一者或任意两者之间的范围,保证模具钢的钢坯内部组织充分奥氏体化,钢坯芯表温度均匀,同时在该较高的温度下促使钢坯中合金元素均较好地扩散匀化,有利于改善轧制后模具钢性能的均匀性。

[0018]进一步的,在坯料加热步骤中,由于模具钢的钢坯裂纹敏感性高,易产生热裂纹, 示例性的,模具钢的钢坯采取温装方式入炉,入炉温度为250-500℃,即钢坯入炉时钢坯的温度为250-500℃,冷坯在入炉前需要进行预热至符合入炉温度。钢坯入炉后,进行缓慢加热,每厘米厚度的模具钢钢坯的加热时间为10-13min,即加热时间为10-13的基础系数乘以模具钢的钢坯厚度的厘米数,或者说,基于钢坯厚度的厘米数,加热速度为10-13min/cm。通过温装入炉和缓慢加热的方式,有效防止在加热过程中钢坯产生热裂纹。

[0019]在本申请的实施例中,在轧制处理步骤中:更后三个道次时,目标厚度≤40mm的模具钢的开轧温度为950-990℃;目标厚度>40且≤60mm的模具钢的开轧温度为940-980℃;目标厚度>60mm的模具钢的开轧温度为930-970℃。可以理解的是,本申请实施例中更后三个道次时的开轧温度,即指倒数第三个道次轧制时的开轧温度,根据模具钢的目标厚度控制更后三个道次时的开轧温度,保证模具钢变形温度处于奥氏体未再结晶区域,使模具钢内部形成形变带和有效位错,促进模具钢组织转变和晶粒细化,从而进一步提高模具钢的硬度。

[0020] 可选的,更后三个道次时,在环境温度≥20℃时,目标厚度≤40mm的模具钢的开轧温度为950-970℃;目标厚度>40且≤60mm的模具钢的开轧温度为940-960℃;目标厚度> 60mm的模具钢的开轧温度为930-950℃。在环境温度<20℃时,目标厚度≤40mm的模具钢的开轧温度为970-990℃;目标厚度>40且≤60mm的模具钢的开轧温度为960-980℃;目标厚度>60mm的模具钢的开轧温度为950-970℃。有利于减小在不同温度条件下轧制的模具钢的轧态硬度差值。

[0021] 需要说明的是,在本申请的实施例中,模具钢的目标厚度,是指模具钢在轧制完成后的厚度。

[0022] 示例性的,在轧制处理步骤中:目标厚度≤30mm的模具钢的终轧温度为860-900℃,目标厚度>30mm的模具钢的终轧温度为900-940℃。根据模具钢的目标厚度控制终轧温度,进一步提高模具钢的轧制效果。

[0023]可选的,在环境温度≥20℃时,目标厚度≤30mm的模具钢的终轧温度为860-880℃,目标厚度>30mm的模具钢的终轧温度为900-920℃。在环境温度<20℃时,目标厚度≤ 30mm的模具钢的终轧温度为880-900℃,目标厚度>30mm的模具钢的终轧温度为920-940℃。

[0024]在一些可能的实施方案中,为了提高轧制的效果,轧制的道次根据模具钢的目标厚度进行确定。在多个道次的轧制过程中,轧制的开轧温度整体上呈逐渐降低的趋势。[0025]示例性的,目标厚度≤40mm的模具钢的轧制道次为12-13个道次,例如为13个道次;目标厚度>40mm且<90mm的模具钢的轧制道次为10-11个道次,例如为10道次;目标厚度≥90mm的模具钢的轧制道次为8-9个道次,例如为8个道次。

[0026]关于轧后冷却处理:

[0027]在本申请的实施例中,在轧后冷却处理步骤中:对目标厚度≤60mm的模具钢采用空冷处理;对目标厚度>60mm的模具钢采用水冷处理,水冷处理的终冷温度为800-860℃, 例如但不限于为800℃、810℃、820℃、830℃、840℃、850℃、860℃中的任一者或任意两者之间的范围。示例性的,水冷处理的冷却速度为2-5℃/s,例如但不限于为2℃/s、3℃/s、4℃/ s、5℃/s中的任一者或任意两者之间的范围。根据模具钢的目标厚度控制降温方式,水冷处理时将终冷温度和降温速度控制在合理范围内,一方面增加相变驱动力,使轧制后的模具钢尽快进入相变区,另一方面又能保证模具钢的板型控制,防止出现龟背、翘曲等缺陷。[0028]关于堆冷处理:

[0029] 轧后冷却处理后,将模具钢直接自然冷却时,模具钢表面温度和芯部温度存在较大的差异,会导致模具钢表面硬度和芯部硬度差别较大,同时由于热应力的作用,容易产生裂纹等缺陷。

[0030] 在本申请的实施例中,轧后冷却处理后采用堆冷处理,使模具钢的芯表温度均匀, 起到自回火作用,一方面使模具钢内部组织性能更加均匀,另一方面使钢中的氢元素有效扩散,防止产生裂纹等缺陷。

[0031]示例性的,堆冷处理的温度为200-350℃,例如但不限于为200℃、250℃、300℃、 350℃中的任一者或任意两者之间的范围,保证有较好的堆冷处理效果。

[0032] 由于模具钢轧制完成后需要进行火焰切割,而火焰切割需要进行预热,防止热应力过大而产生开裂现象。在一些可能的实施方案中,堆冷处理结束后控制拆堆温度为100- 150℃,为后续火焰切割提供条件,减少火焰切割的预热工序,降低生产成本。

[0033] 本申请实施例提供的模具钢的轧制工艺,通过前四个道次的大压下率轧制使模具钢芯部得到充分变形,再根据模具钢的目标厚度控制更后三个道次时的开轧温度以保证模具钢内部形成形变带及有效位错,然后根据模具钢的目标厚度控制轧后冷却方式,再结合堆冷处理。制得的模具钢具有较高的轧态硬度,且同一批次的轧态硬度能够有效地控制在较小的波动范围,使模具钢不经正火处理、直接回火处理即可进行交付。

[0034] 本申请实施例提供的模具钢的轧制工艺,使得制得的模具钢具有较高的轧态硬度,厚度为20mm-90mm的模具钢的轧态硬度能够达到40-60HRC。同时,在交付硬度要求相同的条件下,还可以减少Mn、Cr、Ni、Mo等模具钢中合金元素的加入量,降低成本。

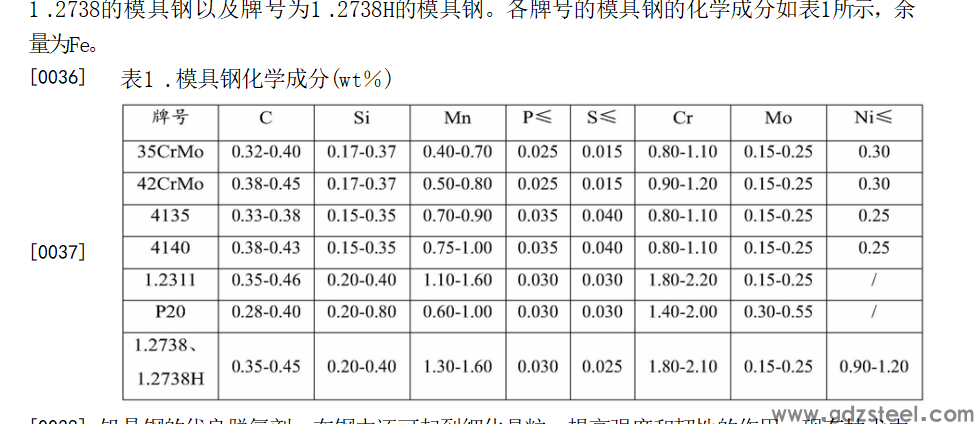

[0035] 示例性的,本申请实施例提供的模具钢的轧制工艺适用于对Cr-Mo系模具钢和Cr- Ni-Mo系模具钢进行轧制,例如牌号为35CrMo的模具钢、牌号为42CrMo的模具钢、牌号为4135的模具钢、牌号为4140的模具钢、牌号为1 .2311的模具钢、牌号为P20的模具钢、牌号为1 .2738的模具钢以及牌号为1 .2738H的模具钢。各牌号的模具钢的化学成分如表1所示,余量为Fe。

原文链接:优钢网 » 模具钢的轧制工艺及模具钢 (2)

发表评论